导读:本研究采用两条送粉线,在冷喷涂过程中采用恒定的Al粉进给速度和逐渐增加的SiC粉进给速度来探索梯度复合材料的制造。通过对两种SiC粉末尺寸的系统比较,可以识别复合材料形成的共同特征,并推导出获得均匀、分级复合材料的技术前提。在此基础上,阐明了在冷喷沉积中实现更大范围硬相含量的要求,特别是对原料粉末和粉末给料器的要求。同时,所获得的认识也适用于其他梯度材料组合的冷喷涂。

硅基陶瓷材料如SiC在高温下可提供低热膨胀、高耐磨性和高强度,而铝合金具有低密度、高导热性和高韧性。因此,用

SiC 颗粒 (SiCP)增强的铝基复合材料

(AMCs)被认为是很有前途的功能应用材料,如果可以相应地调整金属铝合金基体中的陶瓷相含量,它可以满足机械和热物理性能的良好组合。然而,到目前为止,应用的主要是具有宏观均匀相分布的整体复合材料,这往往不能满足具有挑战性的情况,这需要不同性能的组合在一个部分。通过SiCP体积分数的系统和可控的变化,可以构思出具有调谐性能的梯度复合材料,用于各种潜在的应用,包括结构和电子元件。

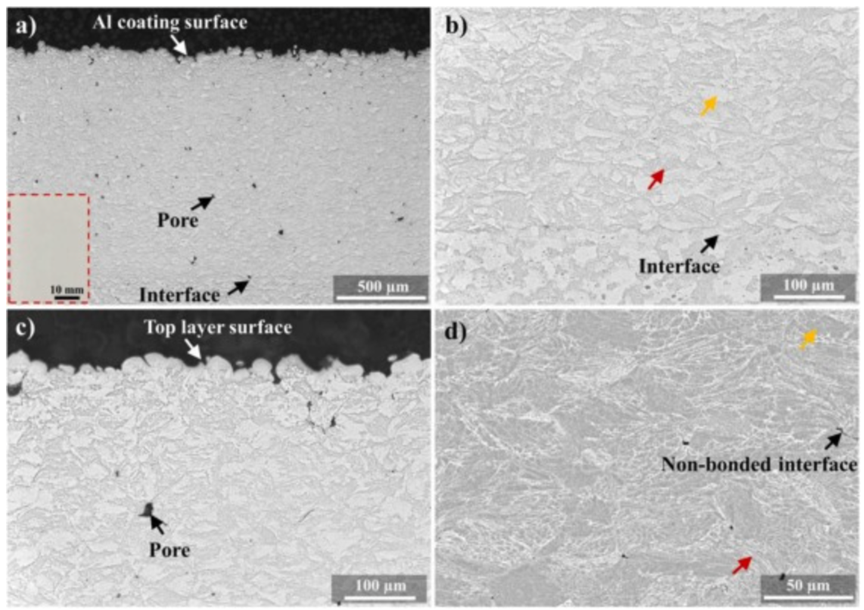

为了制造这种梯度微结构,研究人员采用了各种方法,或遵循液态路线,如离心铸造,挤压浸渗,或粉末冶金烧结工艺和可能的热压烧结。此外,采用了热喷涂、浆料分解沉积、激光熔注等沉积技术。这些工艺的一个共同特点是Al和SiC预混粉末的热加工。这些步骤涉及铝基体的熔化或在接近熔化温度的温度下烧结。虽然SiCP的梯度分布成功实现,但最先进的高温工艺与缺陷的发生有关,如气孔、氧化物夹杂、局部相变、Al基体和增强体之间可能的复杂化学反应,以及增强体颗粒的聚集和降解,这些都将严重影响材料的性能,限制其在应用中的灵活性。

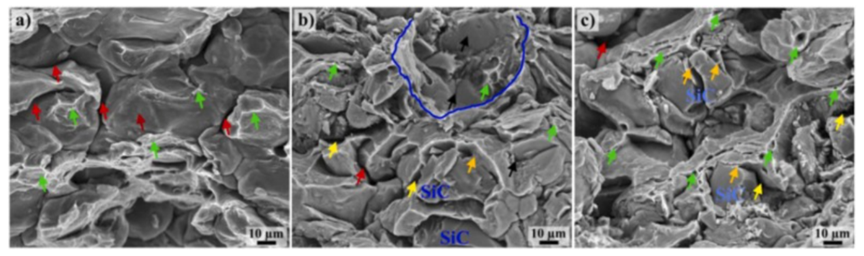

通过对AMC材料进行固态冷喷涂,将热对喷涂材料和堆积物的影响降到最低,可以避免高温处理造成的缺陷,从而形成固体结合界面。已经进行了许多开创性的尝试来使用预混合金属/陶瓷粉末来生产

AMCs,例如Al-SiCP

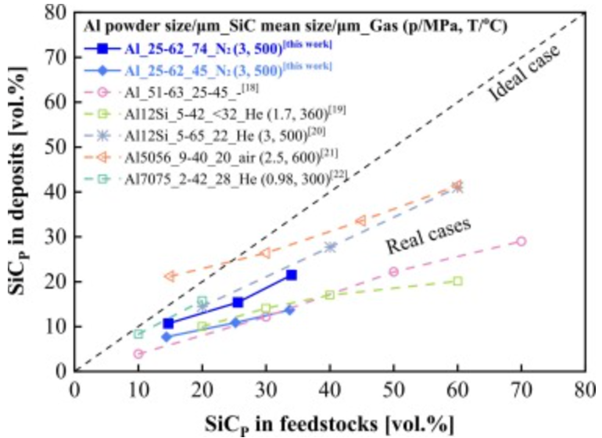

、Al-Al2O3和Al-TiNP。基于文献综述,冷喷涂复合材料在增强材料分类方面的主要特征及其对冷喷涂铝基复合材料的影响可总结如下:沉积材料的力学性能、摩擦磨损性能和热性能与其显微组织和增强颗粒含量有很大的关系。例如,Sansoucy等人报道称,在与Al12Si合金粉末的初始共混物中,SiC体积分数的范围从20

~ 60 vol%,导致沉积物中SiC体积分数的范围较小,仅为10 ~ 20 vol%。相比纯Al12Si,冷喷涂镀层的显微硬度由145

HV0.3提高到205

HV0.3。通过使用类似的混合原料粉末,Yandouzi等人证明,使用脉冲气动力喷涂工艺可以提高Al12Si-SiC复合材料的SiCP分数,高达14-41

vol%。同样,Yu等人采用15-60 vol%的预混合粉末,在冷喷涂Al5056-SiCP沉积中,SiCP含量在21.2 - 41.4

vol%之间。与纯金属沉积相比,这将磨损率降低了5倍以上。结合强度分别为107、147和113 MPa,

SiCP含量分别为0、26.4和41.4 vol%。Eesley等发现纯Al基体中SiCP含量在30-40

vol%范围内可以显著降低镀层的热膨胀。根据上述实例,复合材料的力学性能、摩擦学性能和热性能与复合材料沉积中增强颗粒的含量有关。研究还表明,SiCP增强体的沉积效率(DEs)与工艺参数、Al基体类型以及陶瓷颗粒在初始混合物中的比例有关。

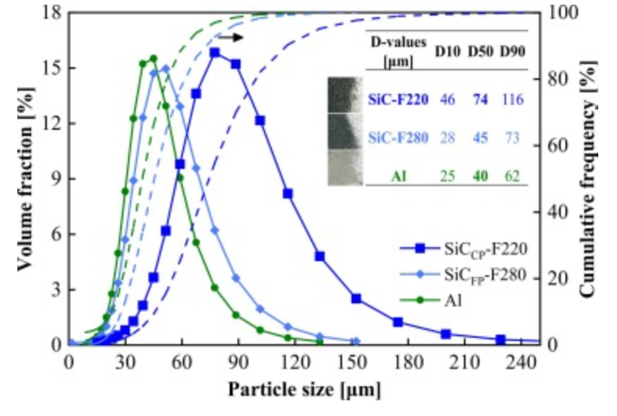

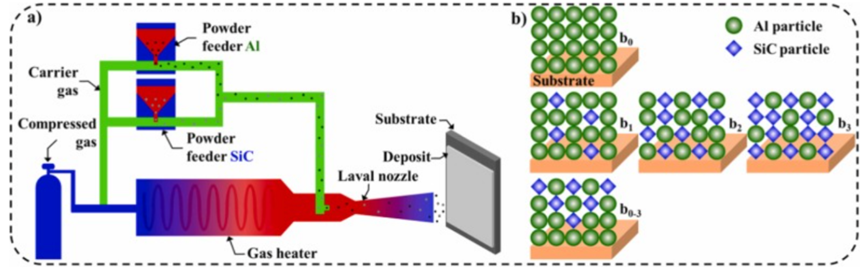

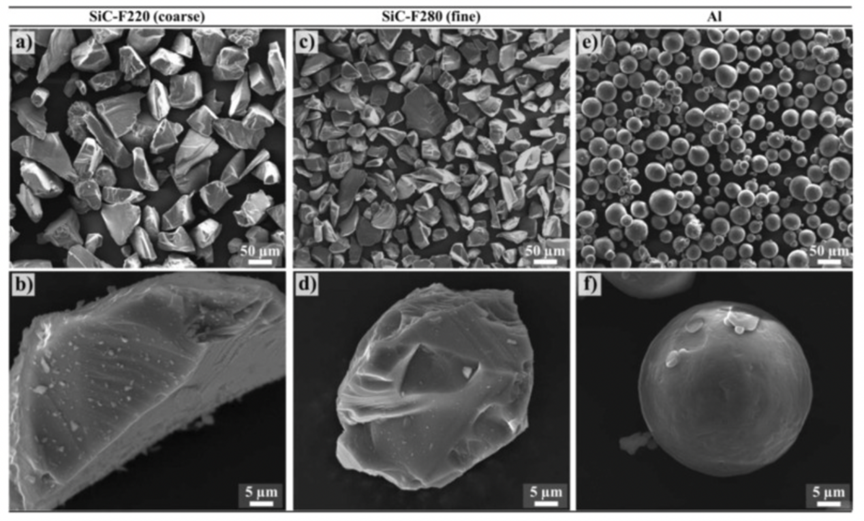

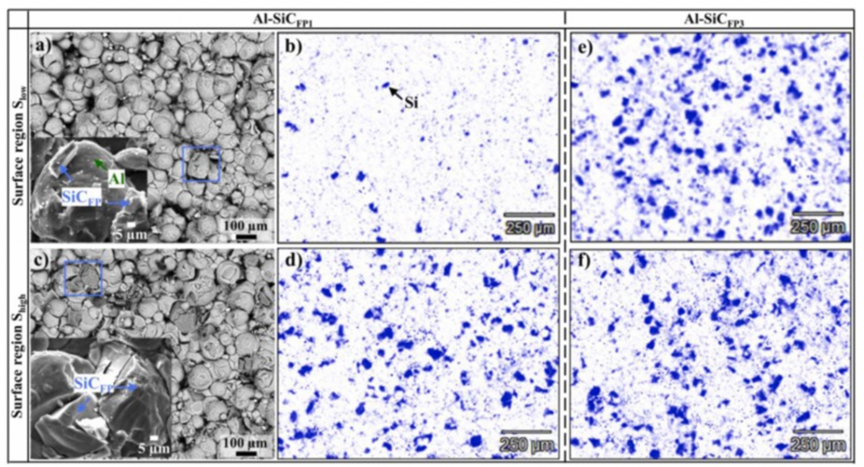

在上述情况下,单片 AMCs 的 CS

通常需要在喷涂前对粉末进行均匀的预混合。在冷喷涂期间使用两个独立的送粉器有两个优点。一方面,可以避免粉末预混作为额外的工艺步骤。另一方面,可以通过不同沉积层的进给速度来改变其组成,以获得分级的微观组织和性能。本研究采用了两种不同粒度分布的SiC粉体。为了在铝合金基体中获得不同数量的SiCP组分,可以改变SiCP的进给速率。赫尔穆特-施密特大学/汉堡联邦国防军大学的Chunjie Huang研究团队通过微观结构研究确定了SiCP在均匀和梯度复合材料中的含量和分布,并与粉末尺寸和单次进料速度测量的力学性能相关联。这为冷喷涂制备梯度Al-SiCP复合材料提供了有效的指导。相关研究成果以题为“Cold spray deposition of graded Al-SiC composites”发表在《Additive Manufacturing》上。

本文链接:https://www.sciencedirect.com/sc ... i/S221486042200505X

本研究表明,在冷喷涂中使用两条粉末进料线可用作沉积Al-SiCP

复合材料的适当增材制造工具。不同硬质相含量的单个沉积特征与使用预混合粉末混合物获得的特征相似。然而,与使用粉末混合物相比,调整单个进料速率的给定灵活性允许更好地微调硬相含量并易于构建多层分级复合材料。

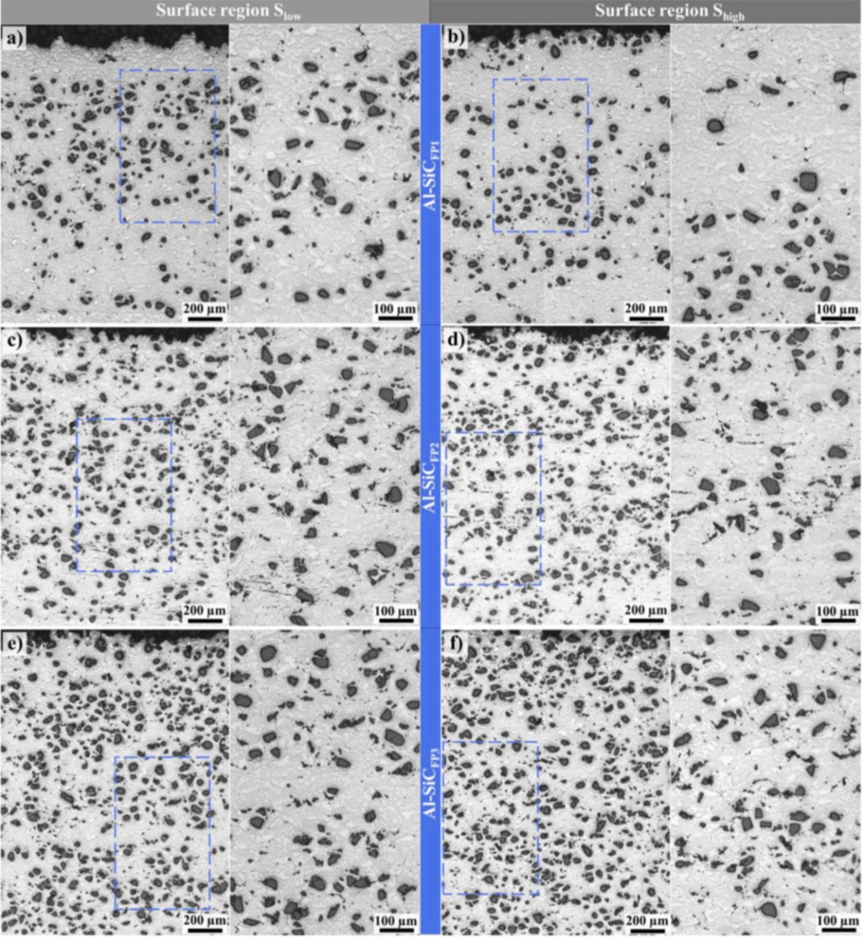

复合材料形成均匀的理想前提是Al和硬相粉末的尺寸相近,以及适当的喷涂参数设置。原则上,使用较粗的粉末作为铝基复合材料的增强体是可能的,但会导致沉积不均匀性和内部缺陷。尺寸相近的Al和SiC粉末在沉积物中形成较为均匀的硬相,且硬相分布较为明确,从而产生了明确的功能特性,例如导电性或硬度。单个沉积效率,以及它们随着硬相含量的增加而降低的差异,可以通过各自的颗粒表面相互作用和绝热剪切失稳达到键合所需的条件来解释。

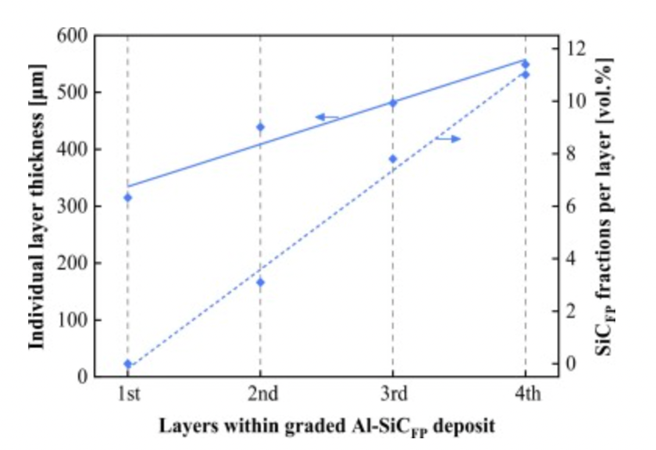

将产生均匀沉积的条件转移到在整个成分范围内沉积具有致密和无孔微观结构的四层分级Al-SiCP

复合材料。因此,使用单独调整的粉末进料线的冷喷涂共沉积是实现良好分级复合材料增材制造的重要一步。单独成分和更细的梯度可以通过粉末进料速率和机器人运动学进行调整。通过调整好参数集,基本原理也可以转移到其他材料组合,如金属-金属(Cu-W,

Cu-Mo, Ti6Al4V-Steel等)或金属-陶瓷(Ni-Al2O3,

Ti-TiC等)。然而,这种分级复合材料的个别性能还需要进一步评估,如果需要,可以通过后期处理进行调整。

0 留言