功能梯度复合材料是指材料中的组分从一端到另一端呈现连续变化或准连续变化的材料,在组织和骨骼结构工程支架、光学器件、飞机高温下陶瓷金属隔热罩、可拉伸天线和软机器人等领域有着广泛的应用。增材制造是空间内逐点、逐行或逐层打印的1种工艺,可以打印独特、复杂的形状。

通过3D打印工艺制备功能梯度复合材料,主要包括多喷头打印和单喷头打印。Skylar⁃Scott等利用多喷头打印黏弹性墨水制备梯度结构,宋银宝等利用多喷头打印PDMS/SiC功能梯度复合材料,多喷头打印需提前配制不同浓度的材料并灌入多个打印喷头中,制造过程中需打印喷头之间相互配合并频繁切换。单喷头打印包括被动混合打印和主动混合打印2种制备方式。被动混合(静态混合)打印利用特殊的通道几何形式反复分割、拉伸、扭曲,增进流体之间的融合。Idaszek等和Zhou等利用被动混合打印制备了低黏度水凝胶复合材料。被动混合打印方法能够满足低黏度流体材料的混合,若流体材料的黏度不断增大,将出现混合不均匀等问题,严重影响材料的混合及使用性能。针对较高黏度材料,通过主动混合进行打印,利用桨叶、螺杆的搅拌作用,可以有效改善混合效果并提高工作效率。Ren等利用主动混合打印,使用较高黏度的异氰酸酯(红、蓝两色)材料,制备了具有梯度结构的功能材料。关于高黏度复合材料的混合效率及效果有待进一步提高。

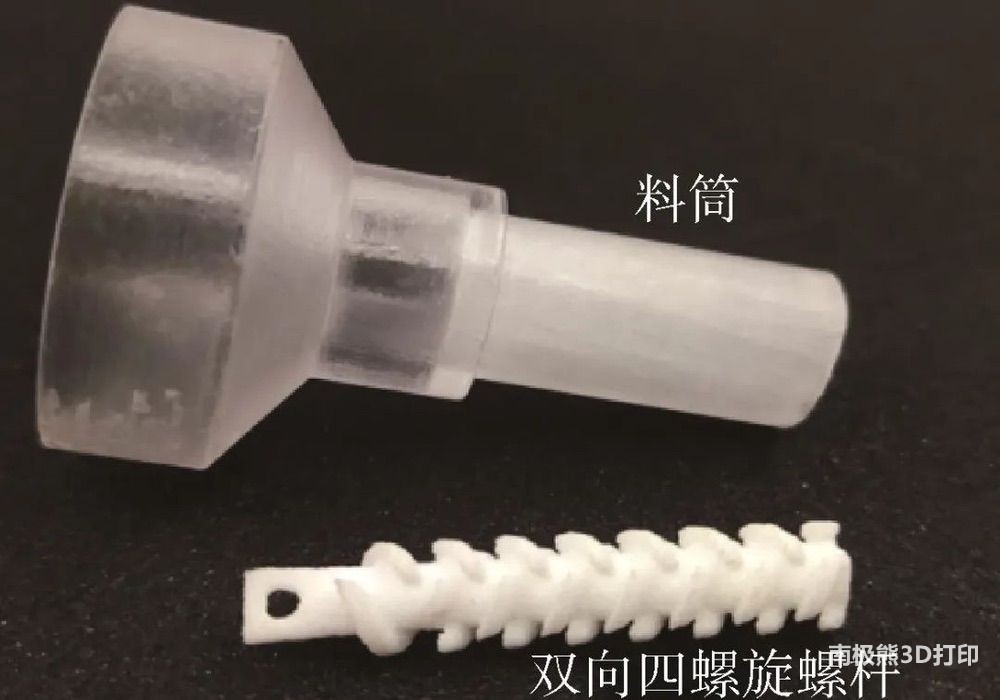

PDMS溶液具有黏度高、易加工成形、化学性质稳定、无毒等特点,应用范围广泛,尤其在微流控、生物医疗等方面;SiC粉末具有无毒、溶解度高、价格便宜等特点,常用作耐火、耐磨材料;PDMS和SiC混合液是典型的高黏度复合材料。本文以PDMS和SiC混合物为例,提出了1种用于打印高黏度功能梯度复合材料的双向四螺旋螺杆结构主动混合喷头,探究结构参数和工艺参数对混合效果的影响规律。

喷头装置与仿真流程(节选)

主动混合喷头装置

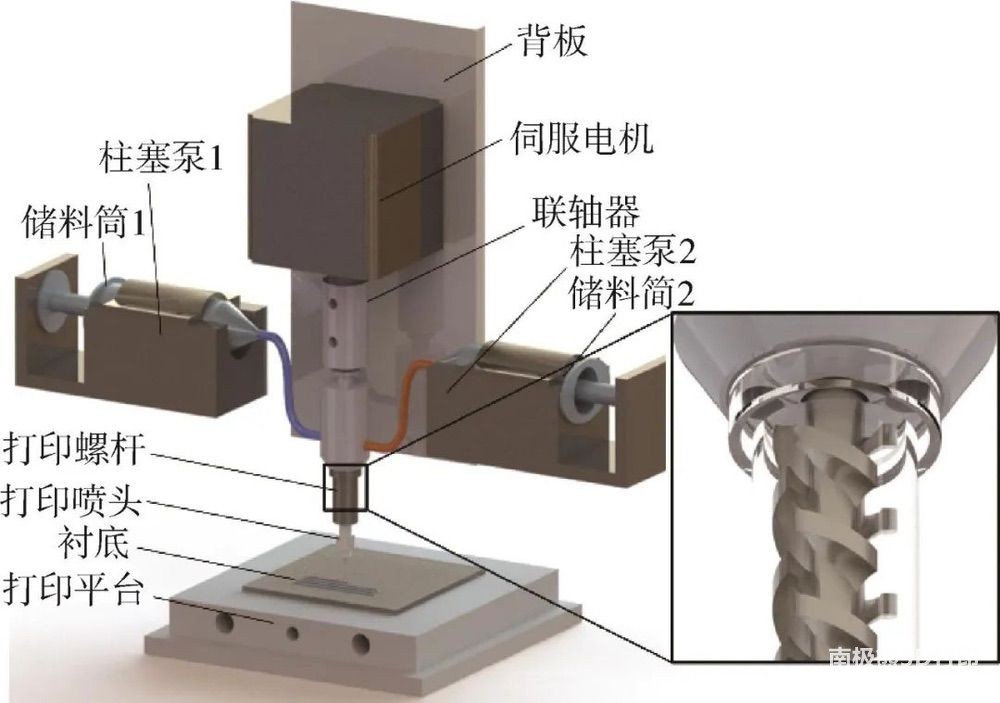

主动混合喷头打印装置由伺服电机、传动轴、联轴器、螺杆、混料腔、柱塞泵(1、2)、储料筒(1、2)、打印平台、入口(1、2)、打印喷头(出口)等部件构成,如图1所示。主动混合装置工作时,电机通过联轴器、传动轴,将扭矩传递给螺杆。柱塞泵推动材料,分别从左右两端的入口挤入,经螺杆充分搅拌混合后,从打印喷头挤出。

建模与网格划分

混合时2种材料从两侧入口流入,经混料腔内螺杆充分搅拌混合后流出,核心部件可简化为混料腔、螺杆、出口、入口。其中2个入口直径相同,入口直径为2

mm,出口直径为0.5 mm。对核心部件进行建模,将其导入workbench的Fluid

Flow(Fluent)中,进行流体域的抽取。将模型简化后导入mesh模块,打开捕获临近度,调整临近间隙因数,此步骤可提高网格质量。在模拟过程中流体域相对较小,且流动情况较复杂,因此不考虑边界层,采用网格加密的方式来达到目的,最后生成整体网格。

求解设置

求解设置是将物理模型转化为数学模型,对该过程中的材料属性、边界条件、网格交界面、求解方法、运行计算并对结果进行后处理。设置仿真参数时需考虑重力,设置重力加速度值为-9.81。在选择黏性模型时,由于流体流动过程属于复杂几何流动问题,且Realizable型k⁃epsilon模型具有很好的收敛速率和相对较低的内存要求,因此选择Realizable型k⁃epsilon湍流模型。部件运动方式选择单参考系模型,因其功能齐全,对于匀速运动只需要设置运动部件速度和壁面速度。计算量较小,且效率高,可以精确描述运动结果。设置时间步数、时间步长、最大迭代步数,初始化之后,进行仿真计算。

结构参数对混合效果的影响

通过流体仿真分析确定主动混合喷头螺杆结构,进一步探究该结构长度、间隙等结构参数对混合效果的影响。其中,转速为60 r/min,入口速度为1 mm/s,两入口材料体积比为1/1。

2.1不同螺杆结构对混合效果的影响

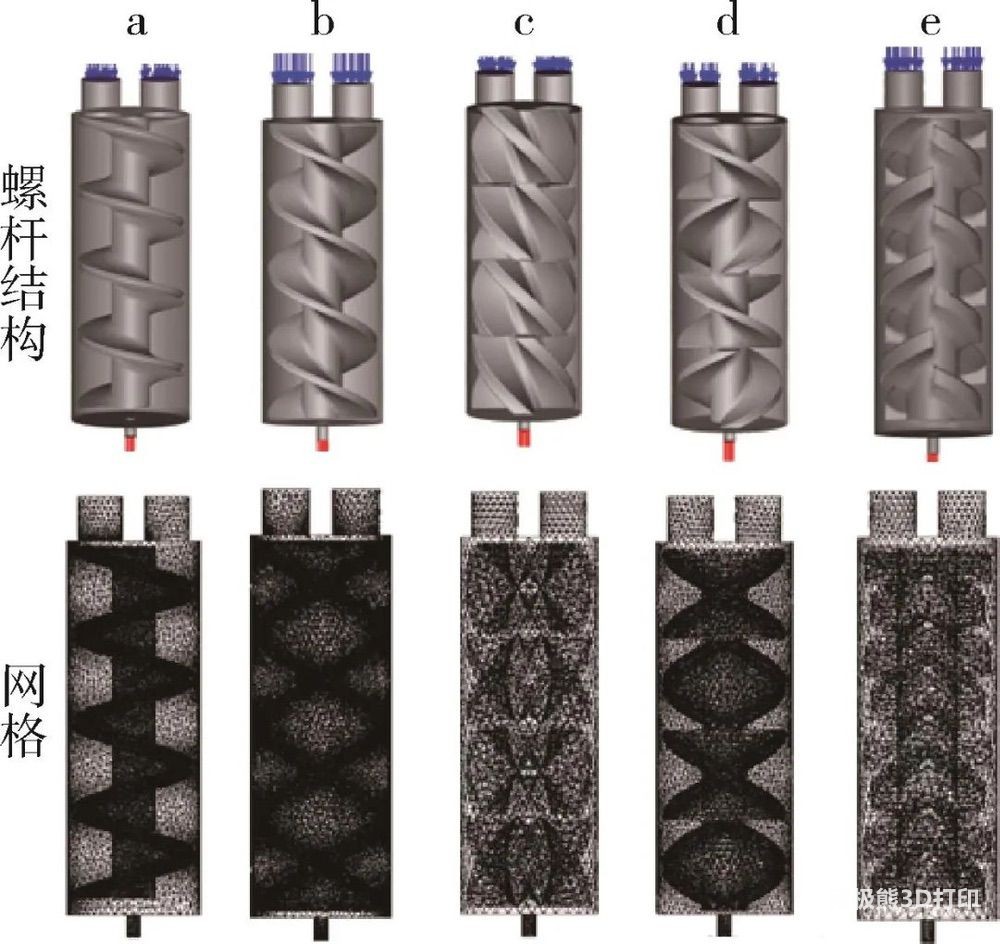

4种常用微尺度混合结构及其网格如图2所示。a为单螺旋结构、b为单向双螺旋结构、c为单向四螺旋结构、d为双向错位双螺旋结构。其中,螺杆长度为16

mm,螺杆与腔体的单侧间隙为0.3 mm。根据已有的截面形状和螺旋线数,提出并设计了1种双向四螺旋螺杆结构(e)。

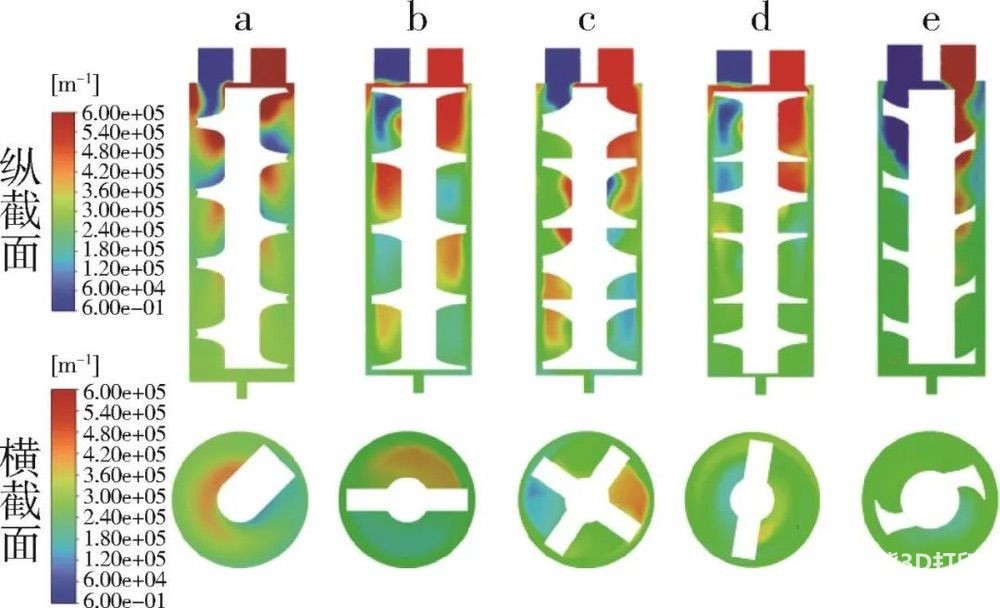

分别对5类螺旋结构进行仿真,得出混合云图,如图3所示,其中a为单螺旋结构、b为单向双螺旋结构、c为单向四螺旋结构、d为双向错位双螺旋结构、e为双向四螺旋结构。其中,纵截面可表示整体混合效果,靠近出口处位置最能反映最终混合效果,因此取每种结构的纵截面与靠近出口处横截面进行观察。

通过分析对比图3中纵截面云图中的单、双向结构,可看出双向结构的混合效果普遍优于单向结构,且双向结构混合均匀所需长度要少1~2个螺距。在混合均匀的前提下,螺杆越短,腔体体积越小,混合效率越高。双向结构(d与e)之间进行比较后者混合更为均匀,双向四螺旋结构在整个螺杆长度内流体被切割重组次数更多,混合更为均匀,因此选定双向四螺旋结构。

2.2不同螺杆长度对混合效果的影响

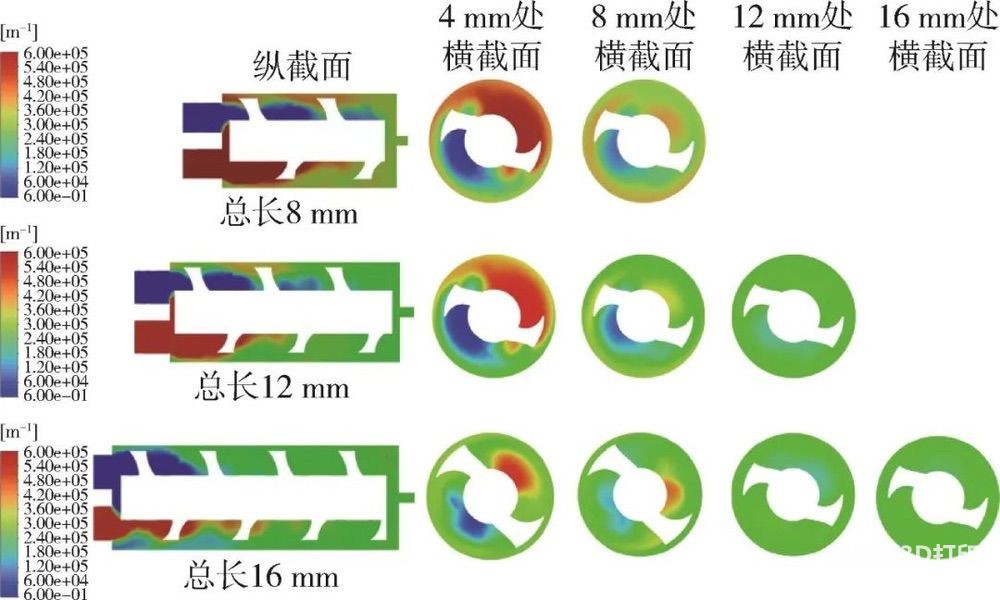

螺杆长度是影响混合效果的1个主要因素。为探究不同螺杆长度对混合效果的影响,分别选取8、12、16

mm长的螺杆进行仿真分析,如图4所示,其中螺距为4 mm,螺杆与腔体的单侧间隙为0.4 mm。对比不同长度螺杆在4

mm处横截面混合效果,螺杆总长度越长,混合效果越好,通过分析其内部受力可知,在相同螺杆结构下,螺杆长度越长腔体阻力越大,内部流体流动状态越复杂,混合效果越好。总长8

mm螺杆在末端混合不均匀,总长12 mm与16

mm螺杆末端混合较为均匀。为同时满足混合均匀及快速响应,需要尽可能减小的腔体尺寸,选定螺杆长度为12 mm。

2.3模拟油吸附脱氯条件的优化

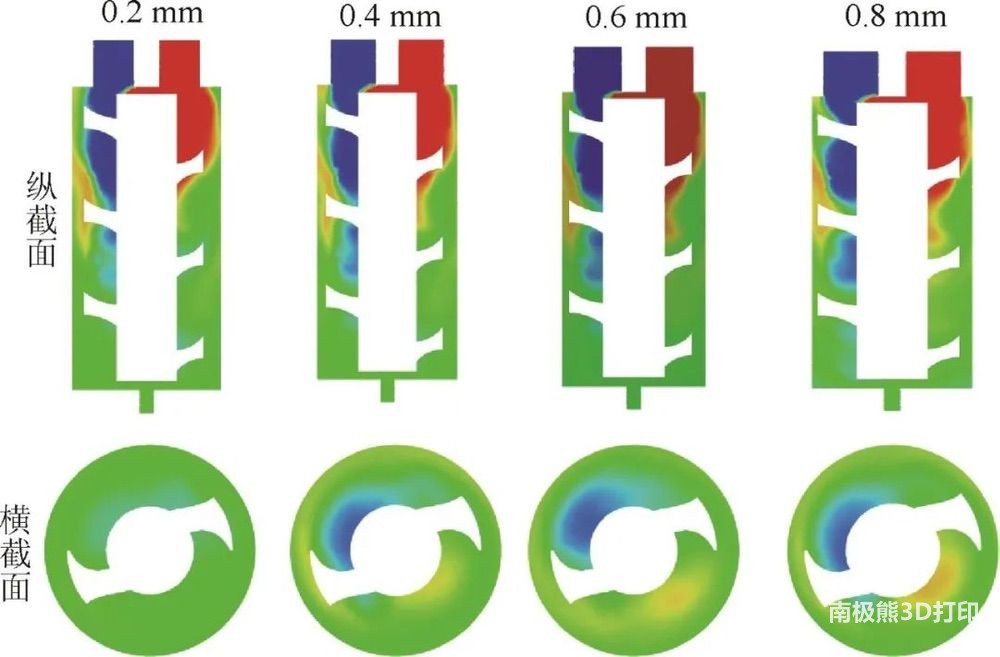

螺杆与腔体的间隙会对材料的混合效果与腔体体积产生影响。腔体内径与螺杆最大外径单侧间隙用φ表示,φ的最大值不宜过大,否则流体材料将会从间隙直接流出,影响混合效果,因此,取间隙分别为0.2

、0.4、0.6、0.8 mm进行探究,分析云图如图5所示。通过对比图5可知,4种不同间隙的混合效果中0.2

mm较为均匀,0.4、0.6、0.8 mm较差。因此,选定螺杆与腔体内壁的间隙为0.2 mm时,混合效率高且腔体体积较小。

在探究主动混合喷头螺杆结构对混合性能影响规律中,对不同螺杆形状、不同螺杆长度、不同间隙等因素进行分析,选定双向四螺旋螺杆结构,并确定螺杆长度为12 mm、间隙为0.2 mm。

工艺参数对混合效果的影响

确定主动混合喷头的螺杆结构参数后,需进一步探究转速、入口速度等工艺参数对混合效果的影响规律,以及在不同材料配比下的混合是否均匀。

3.1转速对混合效果的影响

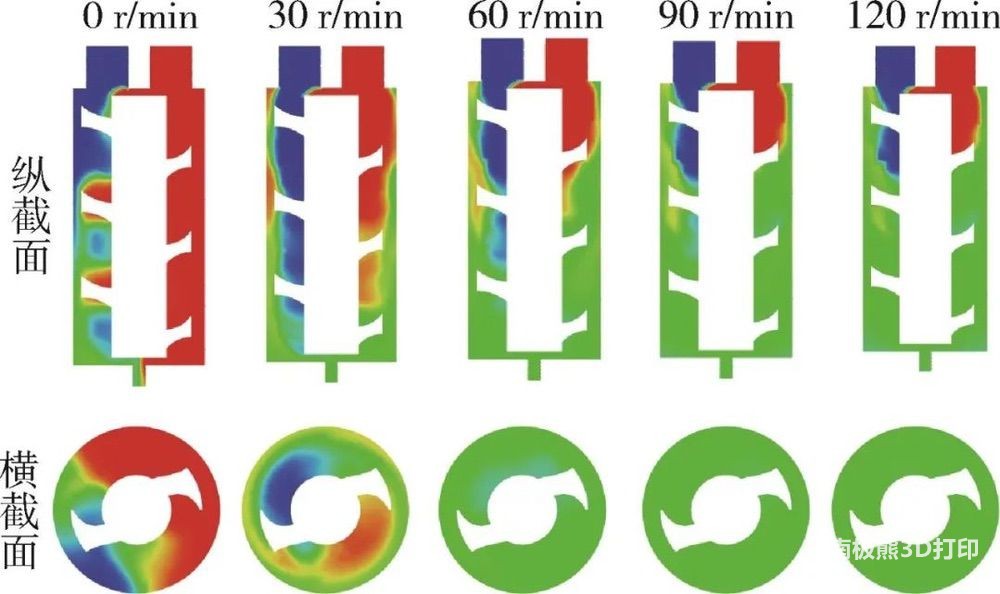

转速(即搅拌速度)是影响混合效果的1个主要因素。转速过慢,混合达不到效果;转速过快,对螺杆强度、电机功率等要求更高。为合理选取转速值,取0、30、60、90、120

r/min不同转速,如图6所示,对混合效果进行仿真分析探究,其中入口速率1

mm/s,两入口材料体积比为1/1。根据图6纵截面的混合云图可得,转速越高混合效果越好;当转速为0 r/min时,混合效果较差。在30

r/min转速下,主动混合优势显现,混合效率大幅度提升。当转速≥60 r/min时,已均匀混合,因此实际打印中转速应不低于60

r/min。螺杆转速越快,其所受扭矩越大,对螺杆强度要求越高,此外高转速螺杆因受较大阻力而摩擦产生热量,影响PDMS性能,为避免上述问题,综合考虑选择螺杆的转速为60

r/min。

3.2入口速度对混合效果的影响

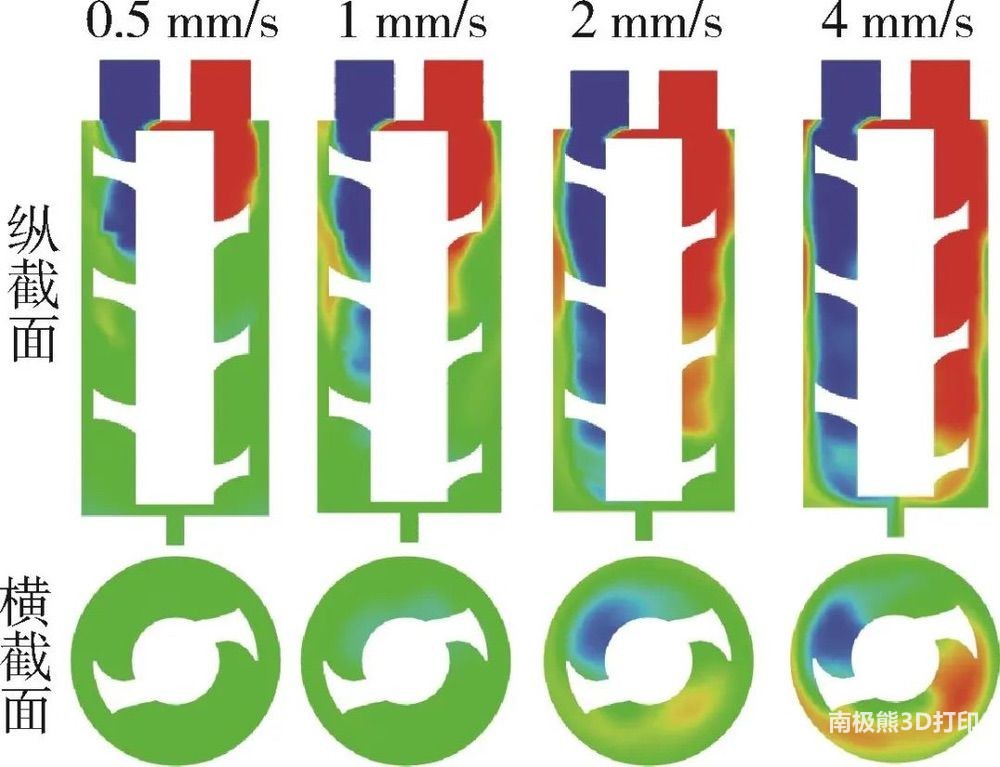

入口速度是影响混合效果的另一个主要因素,在实际模型中柱塞泵推动料筒挤出材料,仿真模拟中采用速度入口、压力出口的分析方式,入口速度决定流体在混合腔内停留的时间及混合效率。分别为入口速度为0.5、1、2、4

mm/s时的混合云图,如图7所示,其中两入口材料体积比为1/1。分析图7可以得出,入口速度越慢,混合效果越好。入口速度越慢,流体在腔体内停留时间增加,流体被切割重组的次数也随之增加。若入口速度低,打印速度也随之降低,打印时间增加。因此,需要在满足混合效果的前提下尽可能提高入口速度。综合考虑,选择入口速度为1

mm/s。

3.3不同材料配比下的混合效果

在主动混合过程中,为确保单位时间内打印的挤出量相同,两入口流量之和需为定值,若入口1处流量增加(或减少),入口2处流量则需要相应减少(或增加),即两入口流量值呈负相关。当总流量值一定时,不同材料配比下的混合效果是否满足打印要求,需要进一步探究。

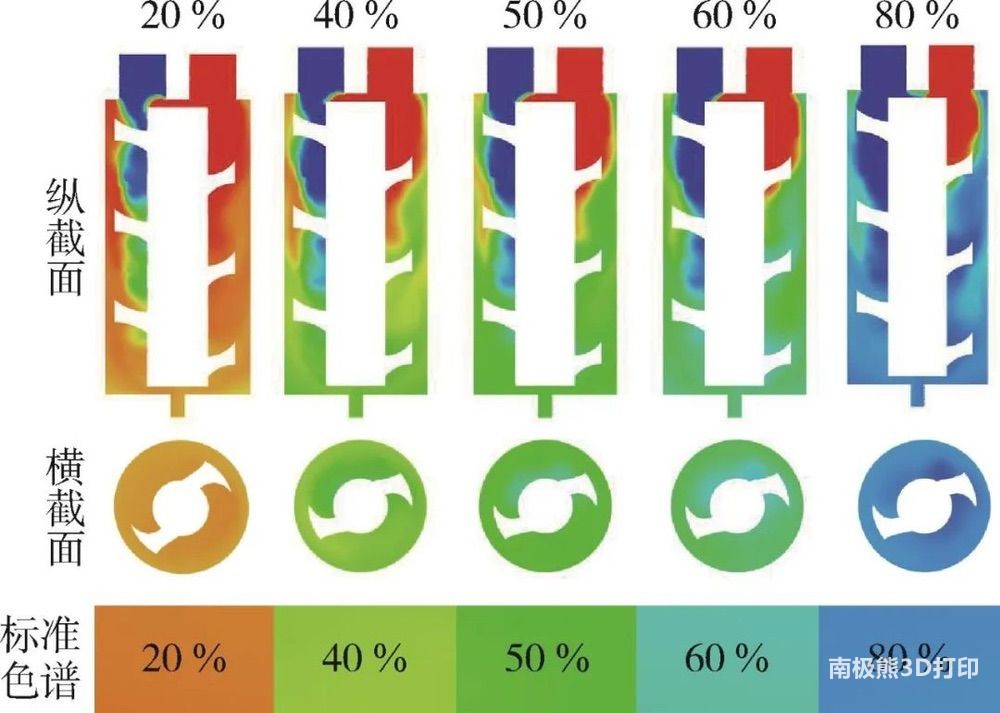

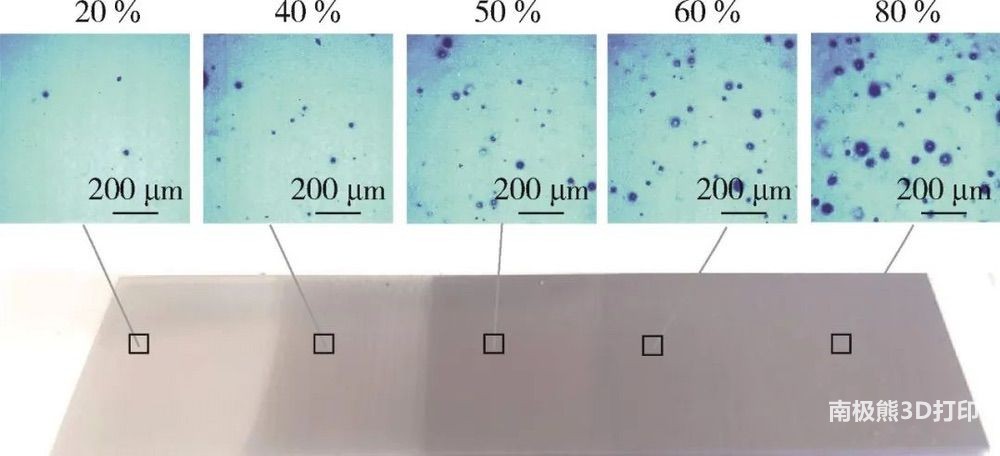

前文探究2种材料入口比例相同下的混合效果,即材料1(100 %PDMS)和材料2(50 %PDMS+50 %SiC混合液)各占总体积50

%。现探究材料1体积分数为20 %、40 %、50 %、60 %、80 %体积分数下观察仿真结果,分别观察纵截面云图、横截面云图、各混合比的标准色谱,如图8所示。其中,在不同材料配比下,混合均匀后的浓度不同,云图也将呈现不同颜色。通过图8观察到各材料配比下的混合横截面云图,均可混合均匀,证明双向四螺旋螺杆结构在此结构参数与工艺参数下,可以混合不同比例的材料,即可以在较大材料浓度范围内进行有效混合。

试验验证

螺杆结构实物图如图9所示。将PDMS和固化剂按10/1质量比完全混合,将混合后的PDMS分成2份,1份作为材料1留用,另一份和SiC按1/1质量比完全混合作为材料2,将2份材料放入真空干燥箱,真空抽取30 min后,将材料灌入柱塞泵中备用。

使用Solidwork绘制图形,保存成stl格式,导入Simplify 3D中进行切片处理,设置打印周期0.5 mm、喷头移动速度10

mm/s、喷头挤出速度1

mm/s后开始打印。打印功能梯度样件如图10所示,样件打印方向为从左到右,材料挤出过程中材料1体积分数逐渐增加,分别为20 %、40 %、50

%、60 %、80 %,通过数码显微镜观察到结构中不同组分SiC颗粒分布均匀,验证了该结构能够实现复合材料的有效混合。

结论

(1)通过仿真分析对比了多种螺杆结构的混合效果,提出了1种双向四螺旋螺杆结构主动混合喷头,可有效混合PDMS/SiC高黏度复合材料;基于流体仿真分析了螺杆长度、螺杆与腔体内径间隙等结构参数对混合效果的影响,得出1组有效提高混合效果的结构参数:螺杆长度为12

mm、螺杆与腔体间隙为0.2 mm;对混合过程中转速、材料入口速度等工艺参数进行了优化,确定了转速为60 r/min、入口速度为1

mm/s等打印参数,同时仿真分析了该主动混合喷头针对不同体积配比下的复合材料均可混合均匀。

(2)通过制备样件,验证了双向四螺旋螺杆结构结构能够实现PDMS/SiC功能梯度复合材料的有效混合。

0 留言