清华大学的研究团队近期提出了一种基于复合网格技术的三维枝晶生长模型。该模型基于元胞自动机算法开发。不同的是,该团队创新性地在固液界面处引入一层细网格(称为子网格,原有大网格称为父网格)。通过将偏心正八面体算法直接应用在子网格上,克服了以往基于元胞自动机算法和相场方法在模拟增材制造条件下的枝晶生长过程时难以兼顾准确性、计算效率和表达枝晶任意取向的不足。

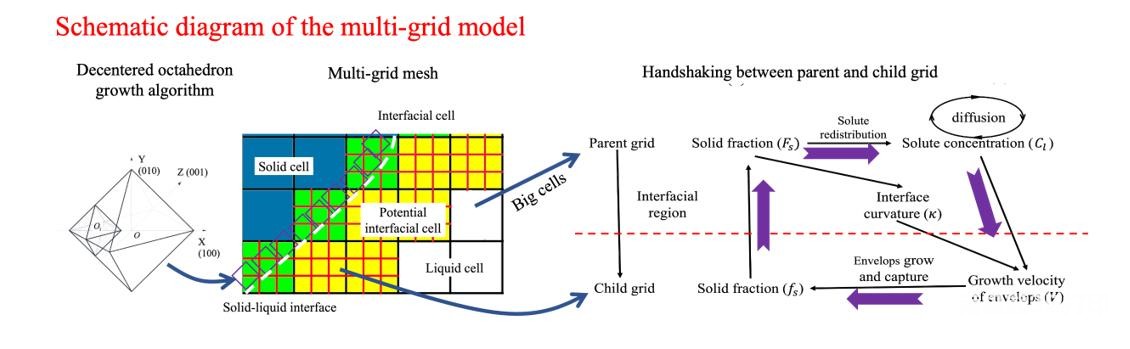

下图是该模型的主要结构。首先子网格只存在于固液界面区域,在计算过程中会随着固液界面的移动而移动。这样可以降低计算过程中的内存需求,并提高计算效率。正八面体作为模拟固液界面移动的基本单元,密集存在于绿色网格上,构成了模拟中实际的固液界面。而枝晶的取向则由正八面体的取向所确定。子网格和父网格的算法结构在最右侧图上呈现。

该团队对该模型进行了系统的验证:

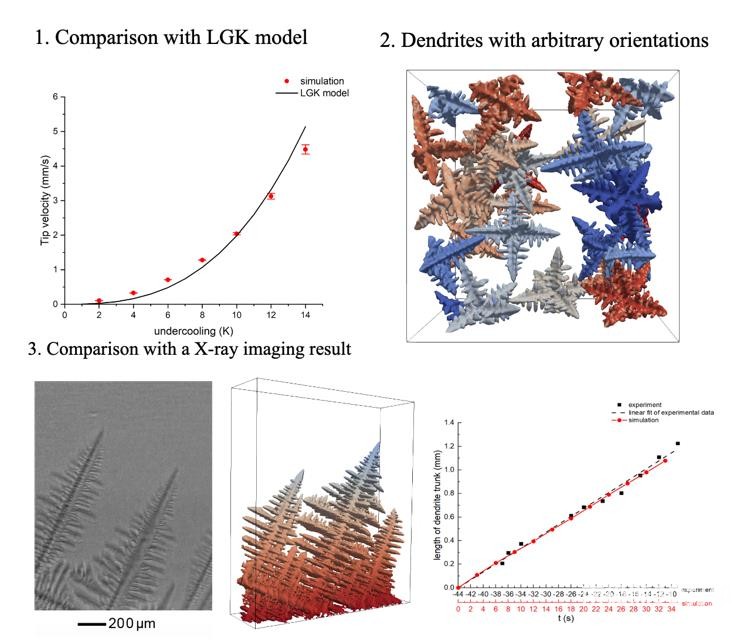

1.通过与LGK模型的预测结构进行对比,验证了该模型在低速凝固过程中的定量准确性。

2.通过同时模拟具有任意取向的枝晶的生长过程,验证了该模型具有模拟任意取向枝晶的生长过程的能力。

3.导入一个X光观测的枝晶生长过程的凝固条件,将模拟的枝晶生长过程与X光拍摄的枝晶生长过程进行对比,发现模拟结果和实验观测结果一致性较高。

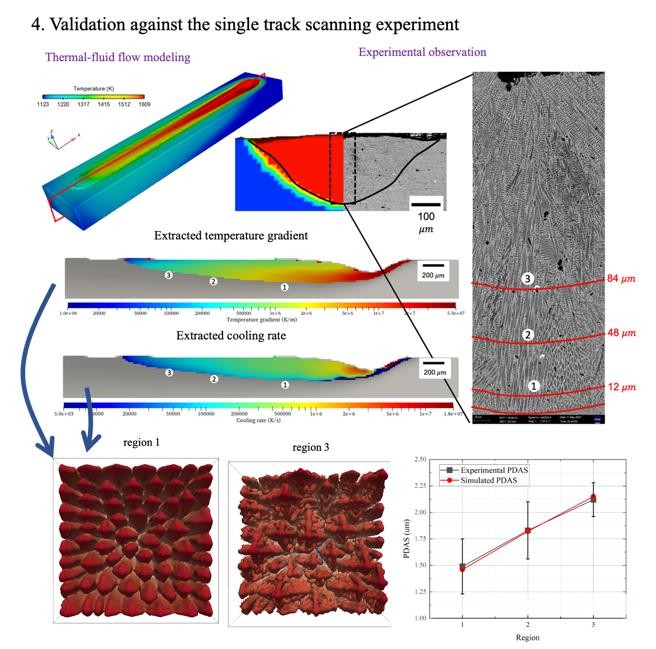

4. 针对增材制造的应用场景中极高温度梯度和极高冷却速度的情况,该团队也通过电子束单道实验进行了验证。在验证过程,首先用电子束在Inconel

718板上扫出单道,通过金相观测手段获取枝晶形貌。为了获得单道扫描过程中的凝固条件,该团队采用经过系统验证的热流模型模拟了单道扫描过程,提取了距离熔池底部不同高度位置在凝固时的温度梯度和冷却速度,导入枝晶生长模型中。对比模拟和实验获得枝晶尺寸(PDAS),可以发现较好的一致性。该团队还对比了模拟和实验结果中的Nb元素的浓度分布。

在完成模型的系统验证之后,该团队将模型应用于镍基高温合金增材制造过程中收缩孔隙的研究中。

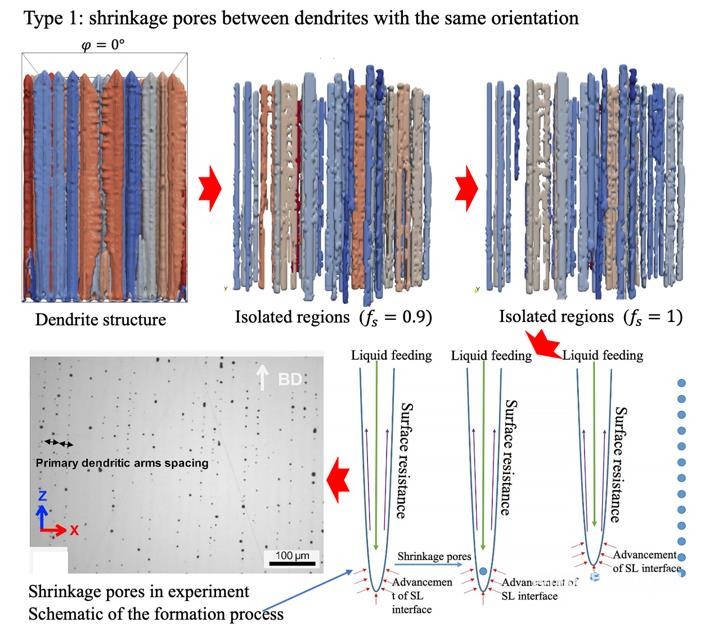

该团队模拟了增材制造条件下晶内(取向相同的枝晶之间)和晶界(取向不同的枝晶之间)的枝晶生长情况,通过追踪凝固过程中被固相分割开的一个个封闭区域的演化过程分析收缩孔隙的产生机制。他们发现,晶内和晶界的收缩空袭的产生机制是不同的。

上图展示了对晶内收缩孔隙的产生机制的研究成果。可以发现在计算域整体固相分数达到90%时,剩余的金属液被枝晶分割为一个个管状区域。而在凝固的最后阶段(fs=0.9-1.0),孤立的封闭区域的形态并没有发生变化。由此可以推测出晶内整齐排列的圆形收缩孔的形成机制(右下)。管状区域将从下到上逐渐凝固,在区域底部,由于固液界面对金属液的阻力,材料在凝固过程的收缩难以被从上向下的液相流动填充,于是形成了收缩孔。在凝固过程过程,收缩孔一个接一个形成,最后产生实验中观测到的整齐排列的收缩孔。

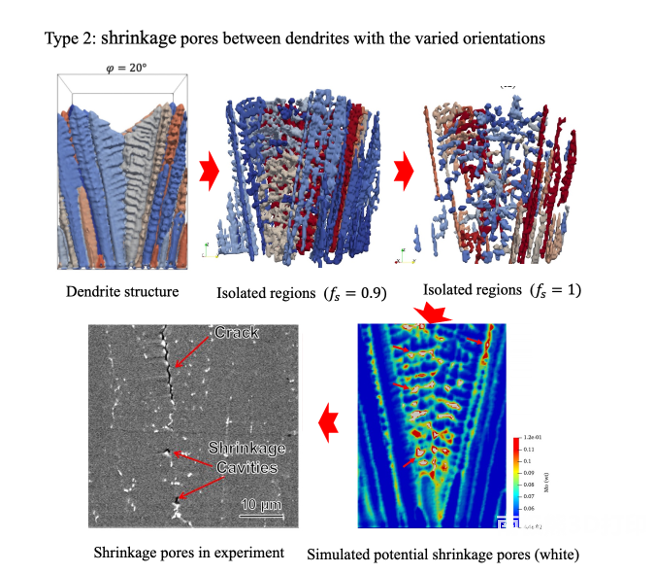

而晶界处的收缩孔隙的产生机制则大不相同。下图展示了研究成果。在最后凝固阶段,由于晶界处的二次枝晶臂的充分生长,孤立的封闭区域被进一步分割成更小的区域,形成一个个形状不规则的小的封闭区域。在封闭区域内,由于材料收缩没有外来金属液的填充,于是产生收缩孔。这种收缩孔所在位置也是金属液最后凝固的区域,因此通常具有更高的偏析元素含量,更容易形成第二相。因此晶界处的收缩孔往往和第二相同时出现。这一成果很好解释了在一些镍基高温合金晶界处形成了收缩孔隙。

该团队还研究了增材制造中冷却速度对收缩孔隙产生过程的影响,探讨了镍基高温合金中的第二相析出对收缩孔隙的影响。

此外,该团队还研究了铸造中的收缩孔隙产生过程,获得了与一个X光观测结果一致的收缩孔隙生成结果。其次并首次揭露了铸造过程中不同尺寸收缩孔隙产生的时间顺序和位置偏好。

该工作的模型部分发表在Additive Manufacturing (https://doi.org/10.1016/j.addma.2021.102284)。收缩孔隙形成机制的研究部分发表在 Computational Mechanics (https://doi.org/10.1007/s00466-021-02086-2)。论文的第一作者为清华大学博士生余业锋,指导老师为清华大学的林峰教授和新加坡国立大学的闫文韬博士。

0 留言