2024年4月9日,尼康公司正在发布其下一代金属增材制造系统

LasermeisterLM300A,该系统采用定向能量沉积 (DED) 技术,以及互补的 3D 扫描仪 Lasermeister

SB100。这些行业领先的产品代表了尼康先进制造解决方案组合的最新战略补充。这些增材制造产品与基于金属PBF技术的产品并不直接相关,并在尼康SLM

Solutions品牌下销售。然而,尼康的增材制造企业结构确实包括尼康增材制造技术中心(位于加利福尼亚州长滩),该中心是与 Morf3D

公司一起收购的。

第一个 Lasermeister 100A

金属增材制造系统系列推出,主要用于研究目的。现在,尼康推出了这款专为工业应用开发的最新解决方案。 LM300A

基于先前系统经过验证的高精度处理能力,支持扩大的构建区域,并配备了新开发的 3D 扫描仪 SB100。这款先进的3D

扫描仪支持工厂自动化,用户只需单击按钮即可扫描每个工件,然后自动生成用于开始 3D 打印过程的刀具路径数据。

△第一代 Lasermeister LM100 将激光扫描仪和 DED 引擎集成到同一系统中。

LM300A

和 SB100

的成功配对为行业带来了巨大的价值,特别是对于修复涡轮叶片和模具等应用。目前,涡轮叶片用于飞机发动机和发电机,以帮助从热气体中提取能量。然而,由于暴露在恶劣的条件下,这些涡轮叶片会随着时间的推移而腐蚀,并且必须定期修复磨损的叶片才能继续使用。传统的涡轮叶片修复工艺涉及对每个叶片的磨损区域进行切割和刮削,这既费时又产生浪费。然后手动焊接刀片进行修复,并进行磨削以使零件恢复到理想形状。这种严格的维修过程带来了许多挑战,包括难以找到高技能焊工,这可能导致质量一致性问题和较长的交货时间。

为了解决传统修复过程中的众多挑战,尼康开发了 LM300A 和 SB100 作为改变游戏规则的解决方案,可将传统焊接过程的交货时间缩短高达 65%,并最大限度地减少后处理要求。除了前面讨论的涡轮叶片示例之外,这项创新技术还将为汽车、铁路、机械工业和其他维修应用提供巨大价值。

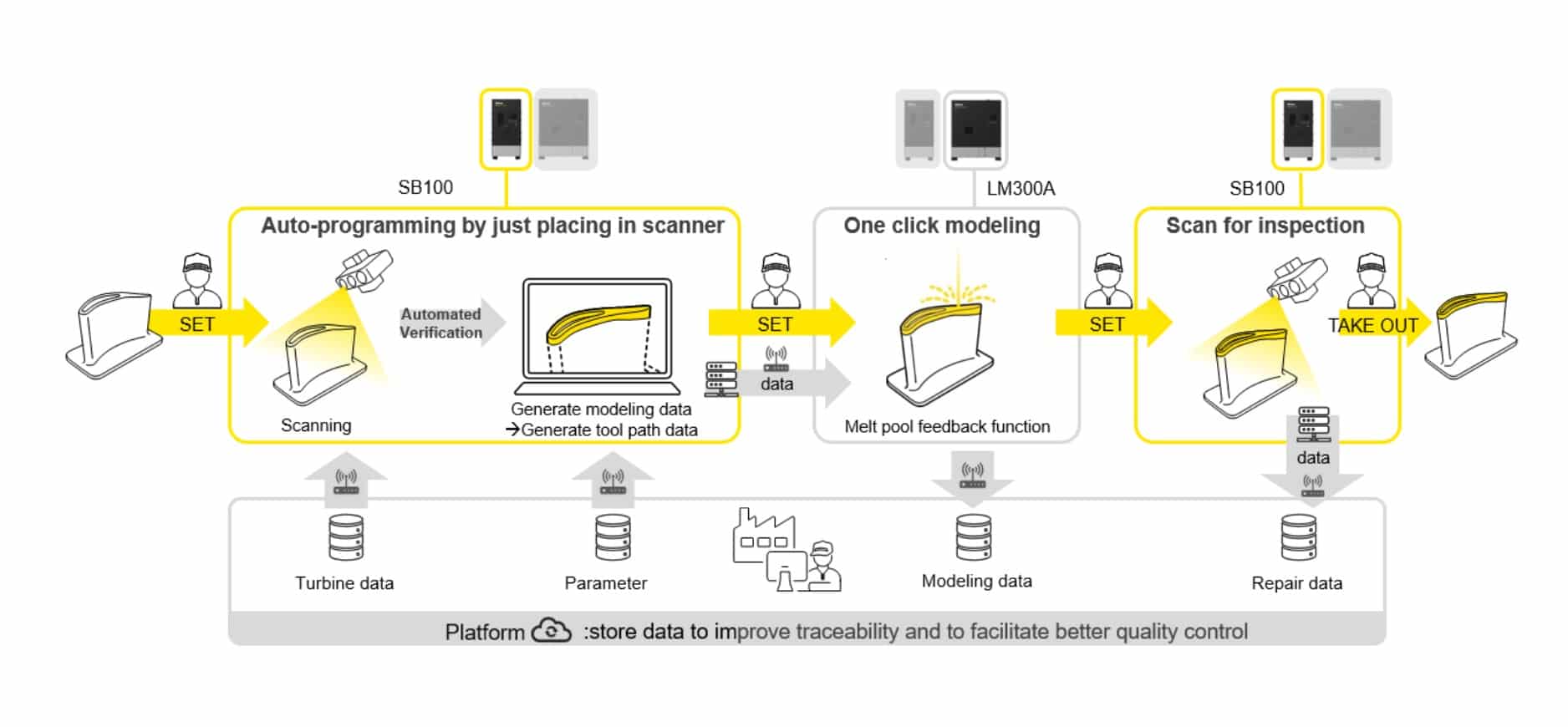

△涡轮叶片修复应用的示例工作流程

只需将工件(例如磨损的刀片)放入 SB100

内,单击按钮,模块即可开始扫描和测量室内的工件。然后,它使用内置的高精度扫描功能,将当前的实际形状与理想的 CAD

模型进行比较,以提取差异。然后,SB100

自动生成刀具路径数据,用于针对每个损坏或磨损工件进行修复。整个过程很容易完成,不需要任何特殊技能或手动切割修复区域。然后刀具路径数据被传输到

LM300A 以启动高精度增材制造。增材工艺完成后,工件可以放回

SB100,在那里对其进行扫描和检查,以确认修复已达到其理想模型。这种自动化和简化的工作流程可以极大地有助于降低工业用户的成本和交货时间。

LM300A

利用尼康半导体光刻系统数十年来开发的先进光学和精密控制技术来执行高精度处理。以涡轮叶片修复为例,LM300A可在XY轴方向±0mm至最大±0.5mm差值和Z轴方向±0.5mm至±1.5mm差值的精度内进行加工,实现超高精度。此外,熔池反馈系统的实时激光功率控制可实现光滑的表面光洁度和零件的精确加工,最终实现具有最佳质量和稳定性的无裂纹修复。

能够以高精度构建现有零件并提供与各种材料兼容的先进修复解决方案,这是尼康增材制造技术的主要优势。

LM300A支持镍合金(Ni625、Ni718)、不锈钢(SUS316L)、高速钢(SKH51/M2/HS6-5-2)、钛合金(Ti64/Ti-6Al-4V)等金属材料,也是一个开放系统,具体取决于客户的要求。

Lasermeister LM300A 规格

尺寸(宽x深x高)1800毫米x 1350毫米x 2085毫米

重量 1350 公斤

最大加工范围 X: 297 mm x Y: 210 mm x Z: 400 mm

粉末由尼康镍基合金(Ni625、Ni718)、不锈钢(SUS316L)、高

速度钢(SKH51/M2/HS6-5-2)、钛合金(Ti64/Ti-6Al-4V)

轴 XYZ 3 轴

Lasermeister SB100 规格

尺寸(宽x深x高)1040毫米x 1350毫米x 2085毫米

重量 730 公斤

最大扫描尺寸 Φ330 mm x 高:450mm

0 留言