哈佛大学研究团队在《先进材料》期刊上报道的这项旋转式多材料3D打印技术,标志着软体机器人制造范式的一次根本性转变。它将“运动逻辑”直接编码进材料结构,实现了从“制造后组装功能”到“打印即功能”的跨越。以下是对这项技术及其影响的深度分析。

技术核心:将“运动”作为材料属性进行编程

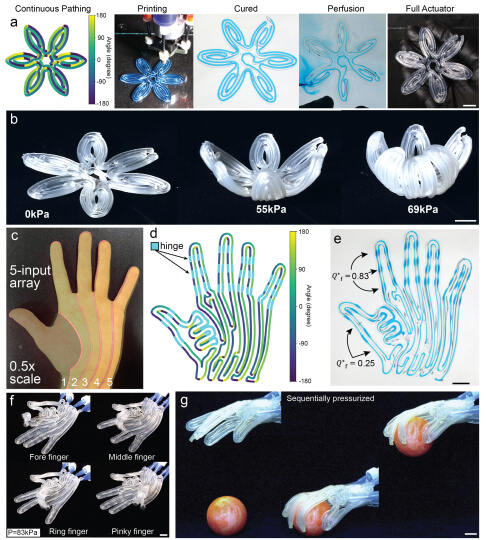

这项技术的革命性在于,它通过增材制造工艺,将软体机器人的驱动结构、气动通道和机械性能一次性、一体化地制造出来,彻底摒弃了传统制造中依赖模具、分层浇筑、表面粘贴和密封组装的多步骤流程。其核心是 “旋转式多材料3D打印” 技术。该技术使用一个可旋转的单喷头,同时挤出两种材料。在打印过程中,通过精确控制喷头的旋转速度、移动路径和材料流速,研究人员可以在挤出的长丝内部预设不同材料的空间分布,从而在微观上“绘制”出复杂的内部结构,例如螺旋状或特定走向的中空通道。

具体而言,研究团队使用了两种材料:坚固的聚氨酯作为外壳,以及一种常用于护发产品的凝胶状聚合物泊洛沙姆作为临时内核。打印完成后,用水洗去内核凝胶,留下的中空通道便构成了预编程的气动肌肉。当向这些通道注入空气或液体时,由于通道的特定几何形状和空间取向,整个结构会按照预设的方式进行弯曲、扭转或伸展。正如研究人员杰克逊·威尔特所言:“我们通过旋转喷头,就能预设机器人充气后的弯曲方向。”

与传统制造范式的对比:从“组装”到“生长”

传统软体机器人的制造是一个减法与组装的过程。通常需要先制作模具,浇筑软性材料,然后通过复杂工艺(如激光切割、表面图案化)在材料表面或层间制造气动通道,最后再进行多层粘合与密封。这个过程不仅耗时(可能长达数天),而且定制化成本高昂,每一次设计迭代都意味着模具和工艺的重构。哈佛的新方法则是一种 “生长式”的一体化制造。它消除了对模具的依赖,将设计迭代的速度提升至“数小时”级别。设计师只需在软件中调整参数,打印机就能直接输出功能完整的驱动结构。这种“设计自由”和“快速原型”的能力,对于需要高度定制化的领域(如医疗手术器械、个性化可穿戴设备)具有颠覆性意义。

用于生成复杂软体机器人物质的打印路径规划。图片来源:哈佛大学

应用前景:从实验室概念到跨行业革命

该技术为多个领域带来了全新的可能性:

医疗与手术机器人:可打印出高度贴合人体解剖结构、具备精细运动能力的柔性手术器械。这种器械能更好地适应脆弱的人体组织,减少损伤风险,并可能实现远程微创手术。

可穿戴辅助设备:能够制造出与身体轮廓完美贴合、轻便且具备主动辅助能力的外骨骼或康复设备,为行动不便者提供更自然、舒适的支持。

工业自动化:用于制造能安全抓取易碎、不规则物体(如水果、精密电子元件)的柔性夹持器,提高生产线的灵活性和安全性。

探索与救援:软体机器人固有的适应复杂环境、抗冲击的特性,结合此快速制造技术,可用于开发用于灾难现场搜救或管道检测的专用机器人。

这项研究并非孤立存在,它隶属于一个更宏大的技术演进脉络。早在2016年,哈佛大学同一个威斯研究所的团队就推出了全球首个全软体机器人“Octobot”,它利用内部化学反应驱动,展示了完全无需刚性电子元件的可能性。而当前的旋转打印技术,可以看作是实现更复杂、更可控软体机器人大规模、可编程制造的关键一步。此外,其他研究也展示了通过折纸灵感、磁驱动或热响应等方式构建可编程软体机器人的不同路径,共同推动了该领域的繁荣。

面临的挑战与未来方向

尽管前景广阔,但该技术迈向广泛应用仍需克服一系列挑战:

材料性能与耐久性:软体机器人需要在高频次、长时间的压力循环下工作。因此,打印材料(如聚氨酯)的疲劳寿命、长期机械稳定性以及不同材料界面之间的结合强度至关重要。材料必须兼具足够的柔韧性和耐用性。

制造一致性与规模化:如何确保在不同打印机、不同批次下生产出的软体驱动器具有完全一致的运动性能,是工业化应用的前提。这涉及到对打印工艺参数的极致控制和在线监测。

功能集成与智能化:目前的演示集中于基础驱动。未来的软体机器人需要集成传感、反馈和控制电路,形成闭环系统。如何将刚性或半刚性的电子元件与柔性主体无缝集成,是一个重大课题。

标准化与认证:特别是在医疗等安全关键领域,需要建立一套从材料、设计到测试的标准化流程和认证体系,以确保产品的可靠性和安全性。

结论:开启软物质工程的新篇章

哈佛大学的这项旋转式多材料3D打印技术,不仅仅是一种新的制造方法,更代表了一种新的设计哲学:将功能直接编码于几何结构之中。它模糊了“材料”、“结构”和“机器”之间的传统界限,使软物质能够像生物肌肉一样,被“编程”以产生复杂、可控的运动。这项研究由美国国家科学基金会和陆军研究办公室多学科大学研究计划支持,也暗示了其在国防、太空探索等尖端领域的潜在价值。随着材料科学的进步、工艺控制的优化以及跨学科合作的深入,这种“打印即功能”的范式有望加速软体机器人从实验室奇观走向产业现实,最终催生出一个更灵活、更适应、更人性化的机器新时代。

中国3D打印网编译文章!

0 留言