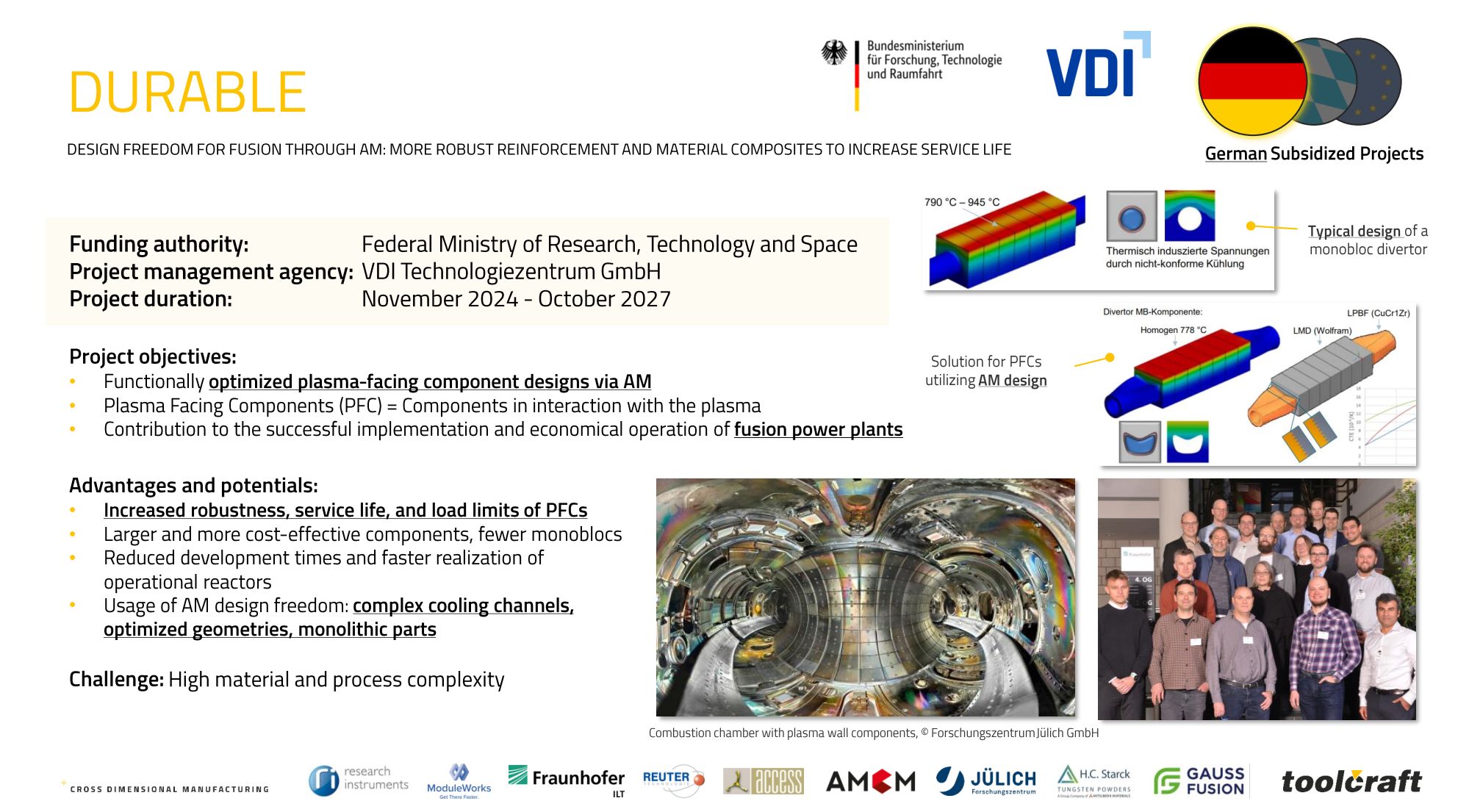

2026年2月10日,由德国工程师协会(VDI)牵头的DURABLE项目,致力于利用先进的增材制造技术,重新设计聚变反应堆的等离子体面向部件(PFC),目的是提高这些部件的可靠性、使用寿命及负载极限,同时降低开发成本并缩短开发周期。这个项目的核心目标是为未来的聚变发电厂提供更加高效、经济的解决方案,以应对当前传统制造工艺中遇到的技术挑战。

弗劳恩霍夫激光技术研究所(Fraunhofer ILT)工艺与系统工程LPBF组经理Niklas Prätzsch指出:“通过增材制造,能够显著延长组件寿命,减少返工,并降低连接点风险,这将直接有助于延长维护间隔和减少每运行小时成本。”

利用3D打印技术重新设计聚变反应堆壁组件

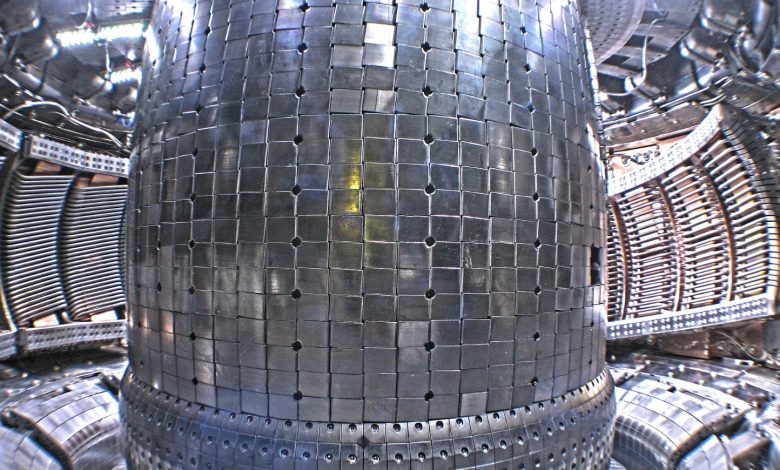

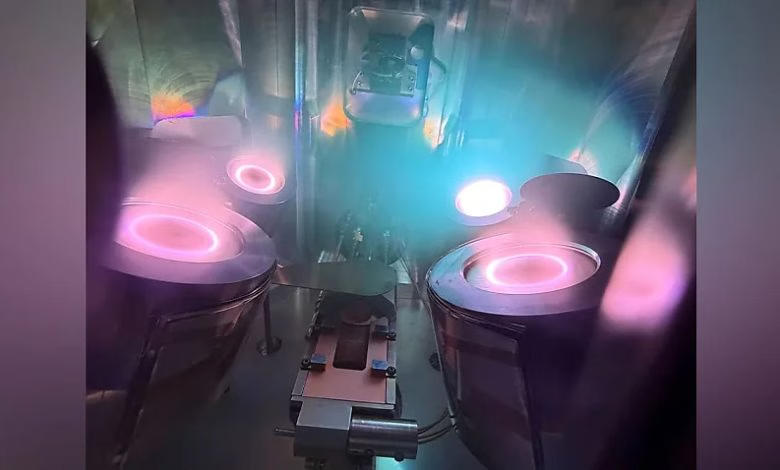

传统的等离子体面向部件设计通常采用钨单体块钎焊到铜冷却管上的结构,虽然这种方案在理论上可以承受多次热循环,但钨的脆性和与铜等其它材料在热膨胀上的差异,常导致连接处的裂纹及早期失效。因此,DURABLE项目通过采用激光金属沉积(LMD)和激光粉末床熔融(LPBF)等增材制造技术,研发出更加紧凑、坚固且热流顺畅的钨铜合金部件,解决了材料连接及热管理的问题。

这项新技术旨在制造致密、几乎无裂纹的钨部件,从而实现具有内置冷却功能的复杂形状。同样的方法也为内部通道的设计提供了更大的自由度,使它能够更紧密地贴合热流,从而改善散热并有可能延长维护周期。

从实验室到工厂的落地计划

该项目于2024年11月启动,目前正在实施中,计划于2027年10月结束。运营管理由VDI Technologiezentrum

GmbH负责,牵头合作伙伴为德国工程师协会。资金由德国联邦研究、技术和空间部(BMFTR)在“聚变基础技术——迈向聚变电站”框架下提供。

这个联盟的成员涵盖工业界与学术界,具体包括:金属增材制造专家Toolcraft AG、于利希研究中心(Forschungszentrum

Jülich)、聚变技术公司Gauss Fusion GmbH、先进增材制造材料供应商H.C. Starck Tungsten

GmbH、金属3D打印设备制造商AMCM GmbH、软件供应商 ModuleWorks GmbH、RI Research Instruments

GmbH、Reuter Technologie GmbH以及材料研究所Access eV。

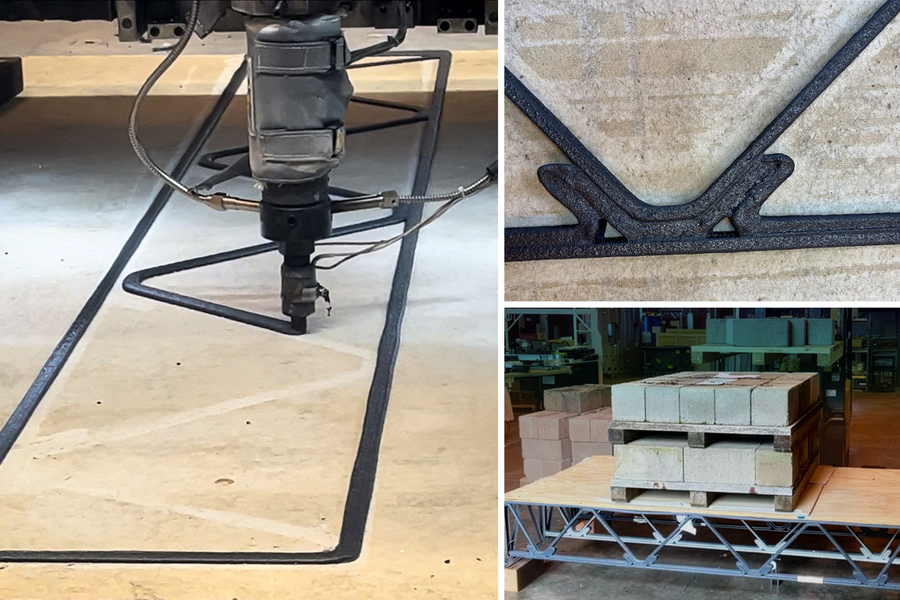

这项工作分为九个主要部分。第一壁面板和偏滤器单体模块的重新设计工作取决于增材制造工艺的开发,并将不断迭代,直至结果满足项目的验证标准。在工业化方面,研究阶段的参数和软件正与弗劳恩霍夫激光技术研究所合作,转移到Toolcraft公司的激光熔覆/电子热熔激光(LMD/EHLA)系统中。实验室和工厂之间相似的机器规格有望简化技术转移;参数调整正在Toolcraft公司进行,并通过金相分析进行验证。一旦工艺在生产设备上得到验证,团队将制定后续工序,以确保整个制造链能够支持商业聚变部署。

来源:南极熊

0 留言