2026年2月4日,来自弗罗茨瓦夫科技大学的研究人员发表了一项对比研究,评估了五种用于生产H13工具钢的金属增材制造方法,发现这些技术在密度、微观结构和热处理响应方面存在显著差异。相关研究以题为“Comparative Study of DifferentAdditive Manufacturing Methods for H13 Tool Steel”的论文发表在《材料》(Materials)期刊上,比较了基于丝材挤出、粘结剂喷射、激光粉末床熔融和定向能量沉积四种方法,以评估它们在工业工具应用中的适用性。

H13是一种广泛用于锻造、压铸和挤压模具的热作模具钢,它的抗热疲劳、耐磨和耐高温性能至关重要。虽然金属3D打印技术催生了诸如随形冷却通道等新型模具设计,但作者指出,目前尚缺乏在可比评价标准下对多种H13增材制造工艺进行系统比较的研究。

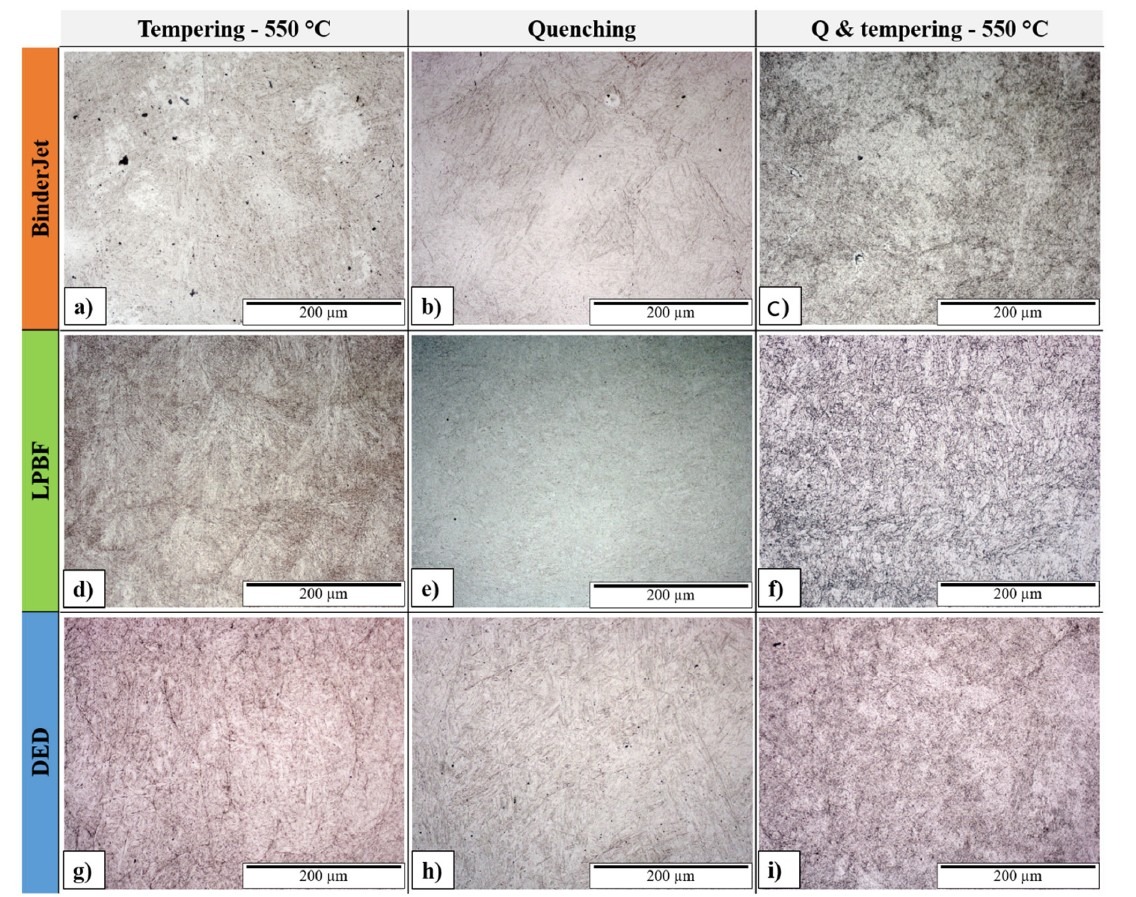

△采用粘结剂喷射、激光粉末床熔融和直接电子沉积方法打印的样品经不同热处理工艺后,用硝酸酒精溶液腐蚀的H13钢的微观结构。图片来自Widomski等人,Materials(2025)。

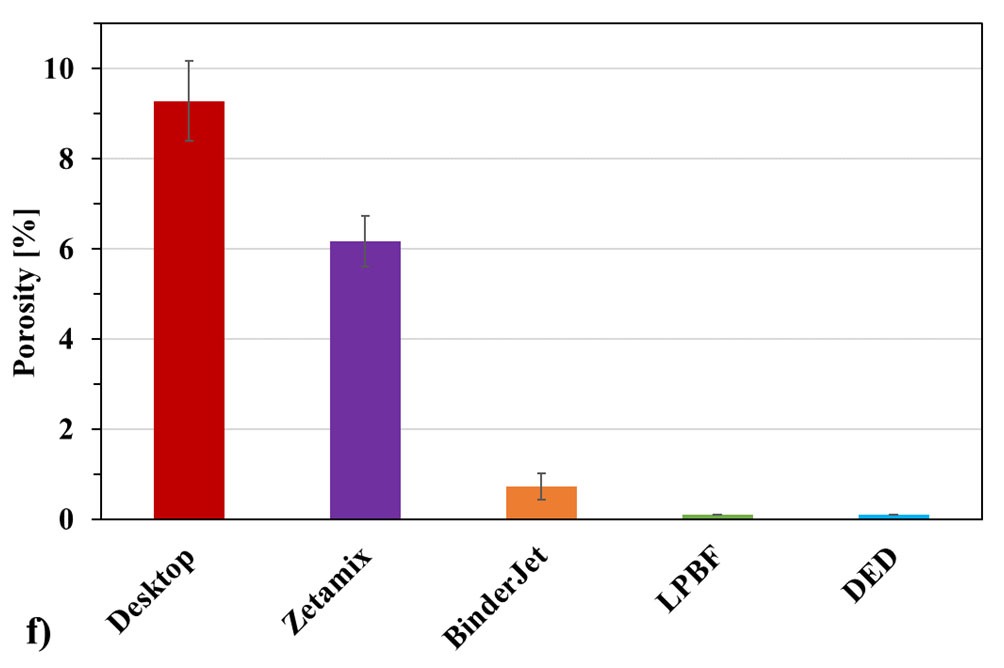

密度和孔隙率是区分熔融法和烧结法工艺的关键因素

本研究考察了熔融沉积成型与烧结(FDMS)技术,使用了两种商用系统、粘结剂喷射成型系统、激光粉末床熔融(LPBF)系统以及基于丝材的定向能量沉积(DED)系统。微观结构分析表明,烧结工艺和熔融工艺之间存在明显的差异。FDMS样品的孔隙率最高,约为6%至9%以上,孔隙和裂纹集中在层间和晶粒交界处。粘结剂喷射成型工艺显著提高了密度,孔隙率约为0.7%,而LPBF和DED工艺则制备出接近完全致密的部件,孔隙率低于0.1%。

△不同方法的孔隙率比较。图片来自 Widomski 等人,Materials (2025)。

由于FDMS样品内部缺陷含量较高,因此被排除在后续的热处理评估之外。研究人员得出结论,这种程度的孔隙率会影响硬度测量结果,并增加淬火过程中开裂的风险。

热处理效果取决于打印工艺

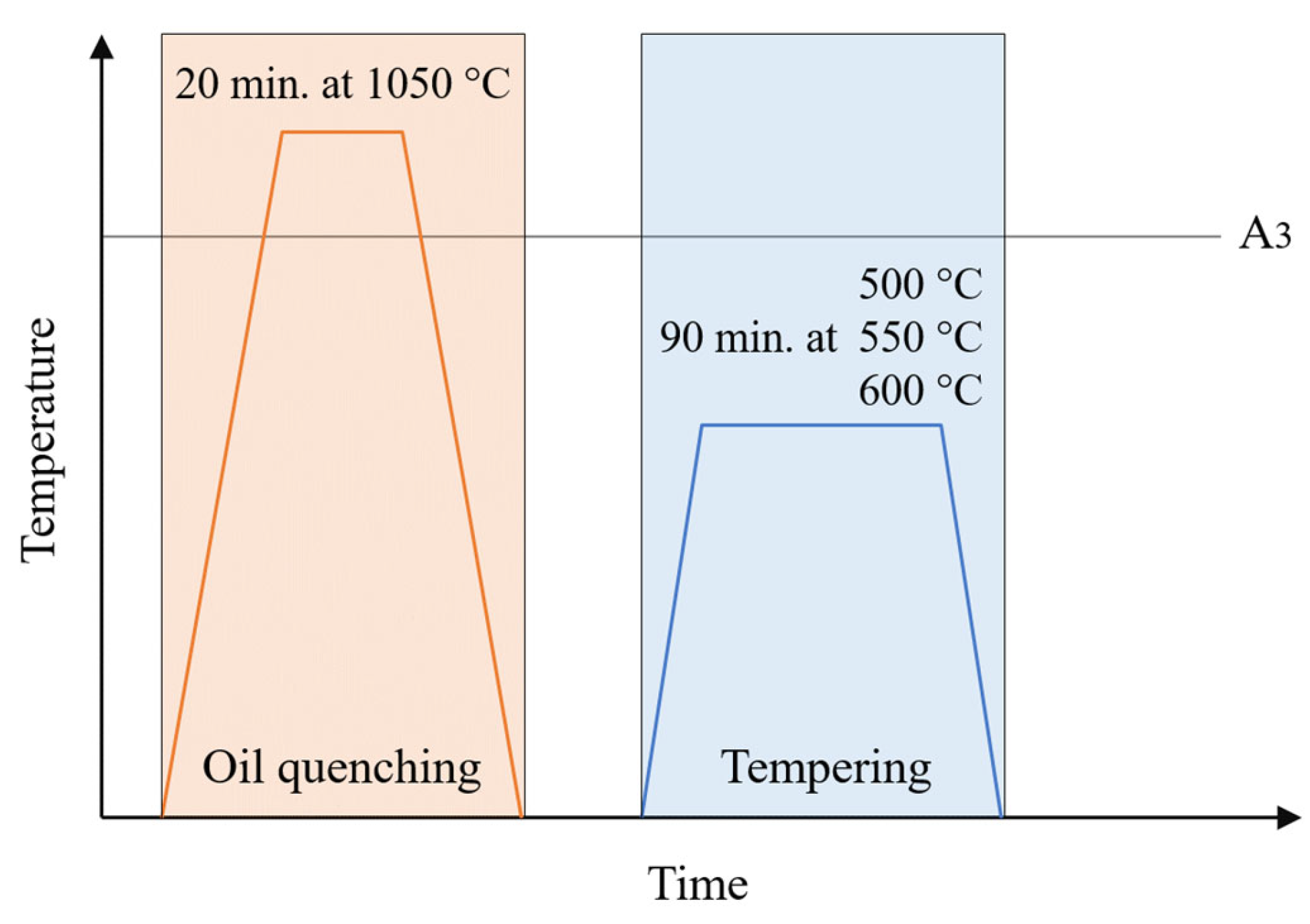

对粘结剂喷射成型、LPBF 成型和DED 成型的样品进行了热处理试验,包括回火、淬火和淬火后回火,温度符合工业 H13 标准。

△热处理工艺

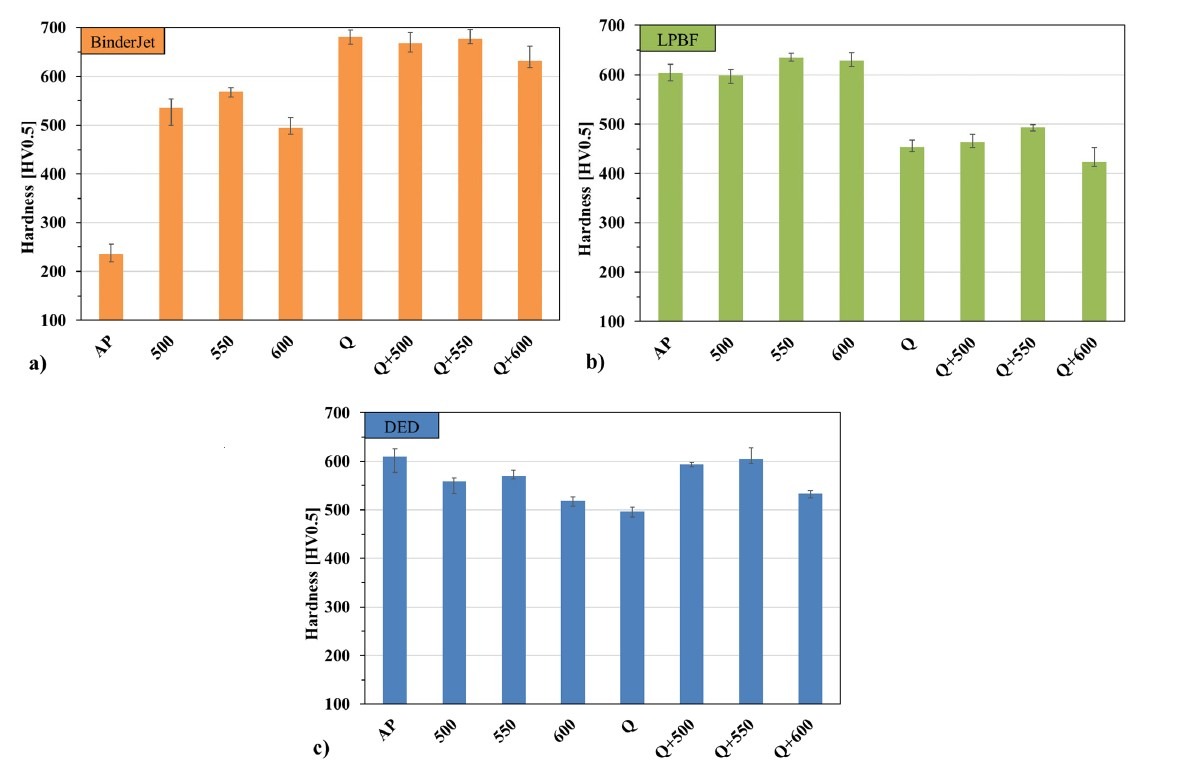

粘结剂喷射成型的样品在初始打印状态下硬度较低,但经后处理后硬度显著提高,达到与传统处理的H13相当的水平。作者将这种现象归因于烧结过程中引入的化学偏析,这种偏析促进了回火过程中二次碳化物的析出。LPBF样品在打印后立即表现出高硬度,这反映了快速凝固和构建过程中反复的热循环。额外的回火处理进一步提高了硬度,表明在制造过程中回火不完全。

DED样品也表现出较高的打印硬度,但后处理性能有所不同。DED工艺中较大的熔池和较慢的冷却速率导致了大量的打印过程中回火,限制了额外热处理的益处,在某些情况下甚至会导致过度回火。

△采用以下打印工艺对 H13 钢进行不同热处理后的硬度:(a)粘结剂喷射,(b)LPBF,和(c)DED。图片来自 Widomski 等人,Materials(2025)。

根据微观结构、硬度发展、沉积速率以及精度和设备成本等实际考虑因素,作者得出结论:没有一种增材制造方法是 H13 模具普遍最佳的。对于需要接近理论密度和稳定机械性能的高精度刀具制造,激光粉末床熔融(LPBF)被认为是最佳选择。定向能量沉积(DED)被认为是大型刀具、维修以及对沉积速率要求高于表面光洁度要求的应用的理想选择。粘结剂喷射成型被认为是一种可行的高精度小批量生产方法,前提是产量足以抵消较高的系统成本。FDMS 虽然是最容易获得且成本最低的选择,但研究发现它只适用于可以容忍较低密度和降低机械性能的应用。

金属增材制造在模具领域的应用前景

金属增材制造技术已被应用于对热疲劳、耐久性和尺寸稳定性要求极高的生产模具制造领域。在汽车压铸领域,金属增材制造技术能够制造出带有随形冷却通道的模具,而这种通道是传统机械加工无法实现的,从而在严苛的运行条件下显著改善了热管理。这些应用表明,基于熔融金属增材制造的模具能够满足大批量工业生产的性能和可靠性要求,而完全致密的材料和可控的微观结构对于此类生产至关重要。

对于H13等高性能工具钢,研究表明,增材制造的最终效果不仅取决于材料化学成分,还取决于工艺的热历史。虽然烧结法提高了加工的可及性,但要达到功能性工具所需的密度和机械完整性,仍需要采用激光粉末床熔融(LPBF)和直接能量沉积(DED)等熔融法。研究结果为制造商提供了基于应用需求选择工艺的实用参考。

来源:南极熊

0 留言