德国增材制造专家EOS早在2019年就首次透露,它已开发出一种新的选择性激光烧结 (SLS) 方法,是一种名为精细细节分辨率 (Fine Detail Resolution,FDR) 的新技术,具备重大的进步——能够获得立体光刻SLA级别的高分辨率以及选择性激光烧结SLS的耐用性和质量。 几年过去了,EOS 的 FDR 技术现已在 FORMIGA P 110 FDR 系统上实现,并且它在很大程度上兑现了这些功能。

FDR 是什么

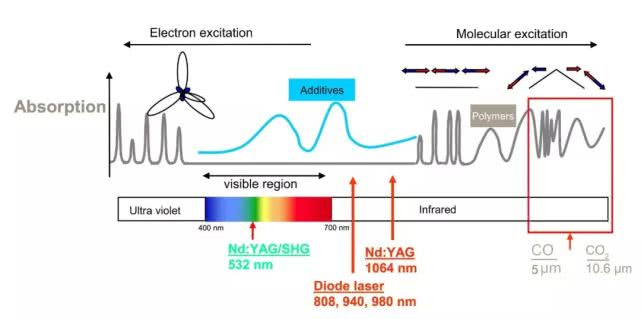

EOS 的 FDR 技术与 SLS 技术很接近:这两种技术都利用激光来熔化聚合物粉末的粉末颗粒,逐层构建零件。FDR 的独特之处在于使用 CO 激光器(而不是 CO2 激光器)。CO 激光器能够产生约 200 μm 的超细光斑,这大约是SLS 3D 打印机中所见尺寸的一半。这种较小的激光光斑会对用户在打印中实现的效果产生直接影响,特别是在涉及精细细节、薄壁以及刻字和微电连接器等小功能时。

CO 激光器只是 FDR 的一部分,还依赖于高精度的铺粉机,它可以快速(以 600 毫米/秒的速度)分布细小的粉末层且密度均匀。CO 激光器和重涂系统的结合实现了正负40μm 的尺寸精度,可与注塑成型和 SLA 3D 打印相媲美。

使用一氧化碳和二氧化碳激光器有何不同

CO激光器的输出波长为5(5-6)μm,不同于10.6(9-11)μm的CO2激光器。由于某些材料在5μm和9-10μm处具有不同的吸收系数,因此存在与波长有关的光-材料交互作用问题。对于PE、陶瓷、玻璃来说,它们对CO激光具有更高的吸收率,使其在这些材料的加工领域有独特的优势。

同时,CO激光也适用于加工一些电介质材料和PCB板的氧化铜。然而,硫化物光纤对5μm波长的吸收率却很低,这为CO激光的光纤传输提供了可能性。

5μm的光束可以聚焦到更小的光斑尺寸。对于10.6μm

CO2激光器,理论上受衍射限制的光斑尺寸约为55μm,而在工业应用中实际实现的最小光斑尺寸为80-90 μm。在相似的聚焦条件下,5μm

CO激光器可以达到大约25μm的理论光斑尺寸,实际光斑尺寸在30-40μm的范围内,更小的光斑尺寸可以制造更加精细的结构。

此外,CO激光的功率密度可以达到CO2激光的四倍。更高的功率密度再加上某些材料在5μm处更强的吸收能力,使得这些材料可以用CO激光低得多的功率进行处理。

EOS的FDR 打印

最重要的是,FDR具有与激光粉末床融合工艺相关的所有优点,例如无支撑构建(因为粉末床充当支撑)。这显着简化了 FDR 打印的后处理,并简化了设计流程、减少了材料浪费。简而言之,零件在冷却和除粉后即可使用,但也可以进行涂层和蒸汽平滑等额外的后处理。

与 SLS 一样,FDR 也具备批量生产能力,这得益于其快速烧结、最少的后处理以及在单个构建中嵌套多个零件的能力。这就是该技术比分辨率匹配树脂技术具有明显优势的地方。正如

EOS 所说:“在细节分辨率方面可以与 FDR 相媲美的 3D 打印方法(如 SLA 和

DLP)无法近似其产量:这在很大程度上是由于这些基于树脂的方法的构建过程缓慢, FDR 相对较快的激光烧结可以轻松超越。”

市场上的FDR机器

最终用户可以通过采用 FORMIGA P 110 FDR 3D 打印机来利用精细细节分辨率技术,这是一种专门用于生产小型精细零件的紧凑型工业系统。该机器的构建体积为200 x 250 x 330 mm,集成了两个 50 W 激光器,每个激光器波长为 5 um。这些超细激光器产生 200 μm 的焦点直径,可以创建高精度细节,这大约是其他 SLS 3D 打印功能尺寸的一半。

△Formiga P 110 FDR 3D 打印机

EOS 已将聚酰胺 11 (PA 11) 粉末用于 FORMIGA P 110 FDR 3D 打印机,其特点是比标准 SLS

粉末的颗粒尺寸更小。尼龙材料用途广泛,具有高抗冲击性、高断裂伸长率、耐用性和耐化学性。除了这些机械性能之外,该材料既可回收,又由可再生资源制成。打印机的重涂机可以将该

PA 11 粉末以 40 μm 的层厚度分布在打印床上。据EOS称,其FDR解决方案的其他材料仍在开发中。

由于其相对较小的占地面积(1320 x 1067 x 2204 毫米)和工作流程软件,3D 打印机还设计用于无缝集成到制造设施和车间。EOS表示,该系统在可靠性方面表现非常出色,克服了在基于粉末的平台上实现如此精细的打印分辨率通常相关的问题。

FDR的应用

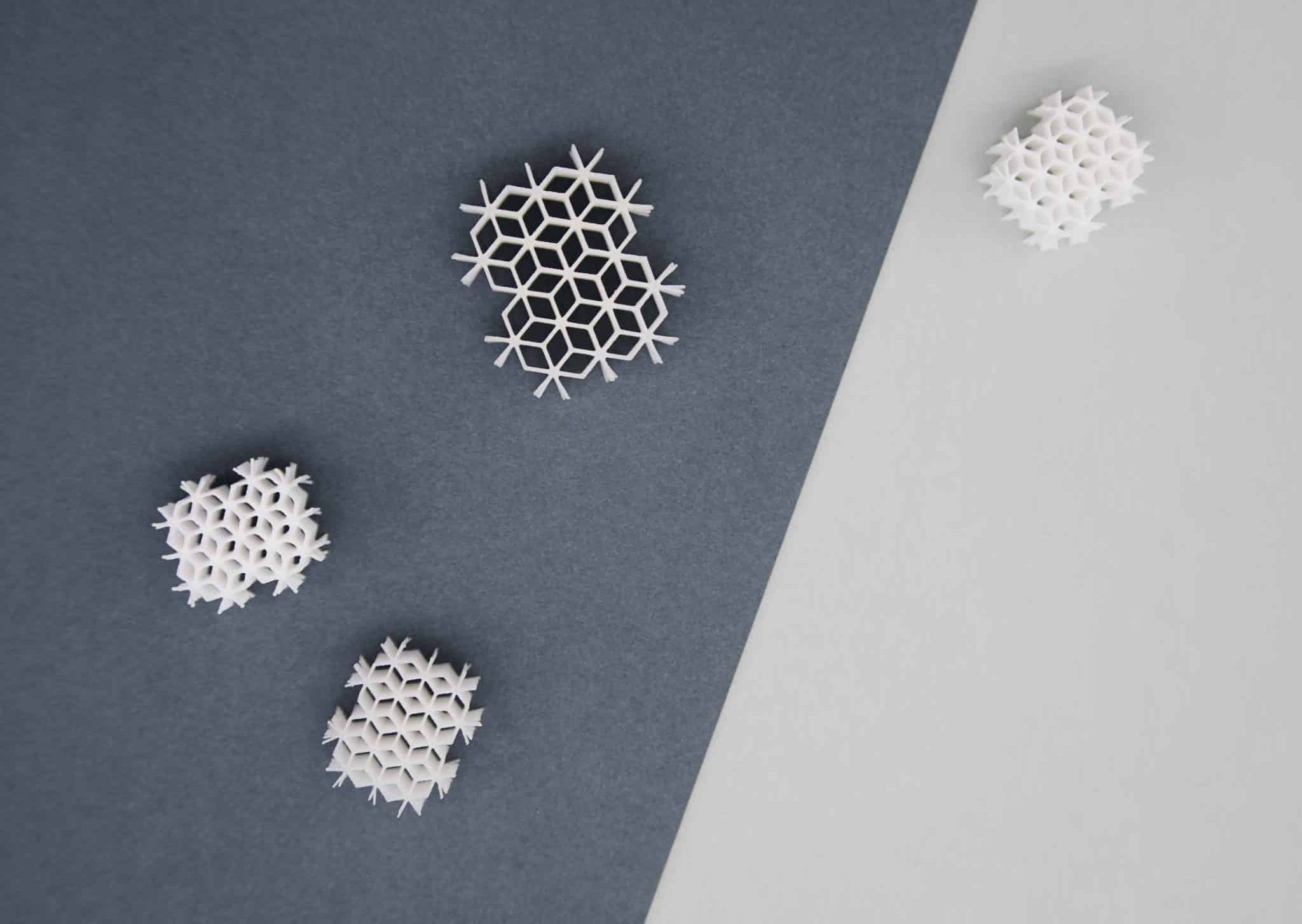

EOS 的 FDR 技术顾名思义就是“精细细节”,非常适合生产具有微小特征和复杂细节的小型组件。一般来说,LPBF

技术几乎可以应用于任何行业,例如电子元件和外壳、滤波器等精细细工结构以及多部件组件。FDR 打印具有的设计自由度和特征尺寸使得生产可在 100

GHz 频率范围内工作的薄壁零件成为可能。对于这些类型的应用,可以在 PA 11 打印品上涂覆电镀涂层,以赋予其必要的导电性能,此功能非常适合高频应用,包括雷达系统、自动驾驶组件、通信系统等。

△EOS FDR 自行车灯外壳

该技术还成功应用于多部件组件的生产,这些组件具有高精度和尺寸精度。例如,FORMIGA P 110 FDR

成功打印了一个定制的自行车灯外壳,由两个部件制成,通过悬臂卡扣配合完美地结合在一起。其他需要高精度的连接功能,如非组装铰链、薄膜铰链、螺钉和螺纹以及互锁组件,也可以使用

EOS 的 FDR 技术进行打印(即使是微型尺寸)。

PA 11 的具体特性也为 FDR 开辟了某些应用领域。例如,该材料具有生物相容性,因此可用于医疗应用,如流体导管,以及与食品接触的部件。PA 11 还具有低摩擦特性,与 FDR 打印件的高质量表面光洁度相结合,可以打印用于电驱动器的轴承滚珠和行星齿轮等组件。此外,浮雕或凹凸刻字等微小特征也可以无缝集成到原始 CAD 设计中。FDR 在设计领域也有重要的应用,例如生产具有复杂细节的珠宝,甚至用于可穿戴设备的聚合物纺织品。

0 留言