2025年4月,西班牙领先的3D技术供应商Sicnova正式推出了“军事与国防领域特殊应用及流程认证中心”(CEDAEC),这是西班牙首个专注于先进制造和国防组件认证的设施。此中心已经于4月4日在Novaindef内揭幕,Novaindef以生产关键国防组件的能力而闻名。

△国防国务秘书María Amparo Valcarce García,出席了军事与国防领域特殊应用及流程认证中心(Center for

Special Applications and Process Certification for the Military and

Defense Sectors)的开幕仪式

西班牙国防国务秘书María Amparo Valcarce García主持了开幕仪式,并对这一创新项目表示高度认可。中将Miguel Ivorra评价道:“我相信这一新兴技术的愿景和能力,它将彻底改变先进制造业,并增强我们国防所需的战略自主性。”

CEDAEC的核心功能

CEDAEC由Sicnova Solutions与西班牙国防部合作建立,其运营由Sicnova的子公司Novaindef负责。中心配备了多种尖端设备,包括金属和聚合物3D打印机、下一代加工中心、逆向工程系统、后处理技术以及高精度检测设备。核心资产之一是欧洲最先进的断层扫描仪,用于检查和认证军事组件,确保产品质量和耐用性达到最高标准。

Sicnova首席执行官Ángel Llavero强调:“通过整合3D打印和组件认证等先进技术,我们可以克服传统制造方法的局限性,解决复杂环境中的战略挑战。”

△西班牙军事和国防部门特殊应用和工艺认证中心开幕式

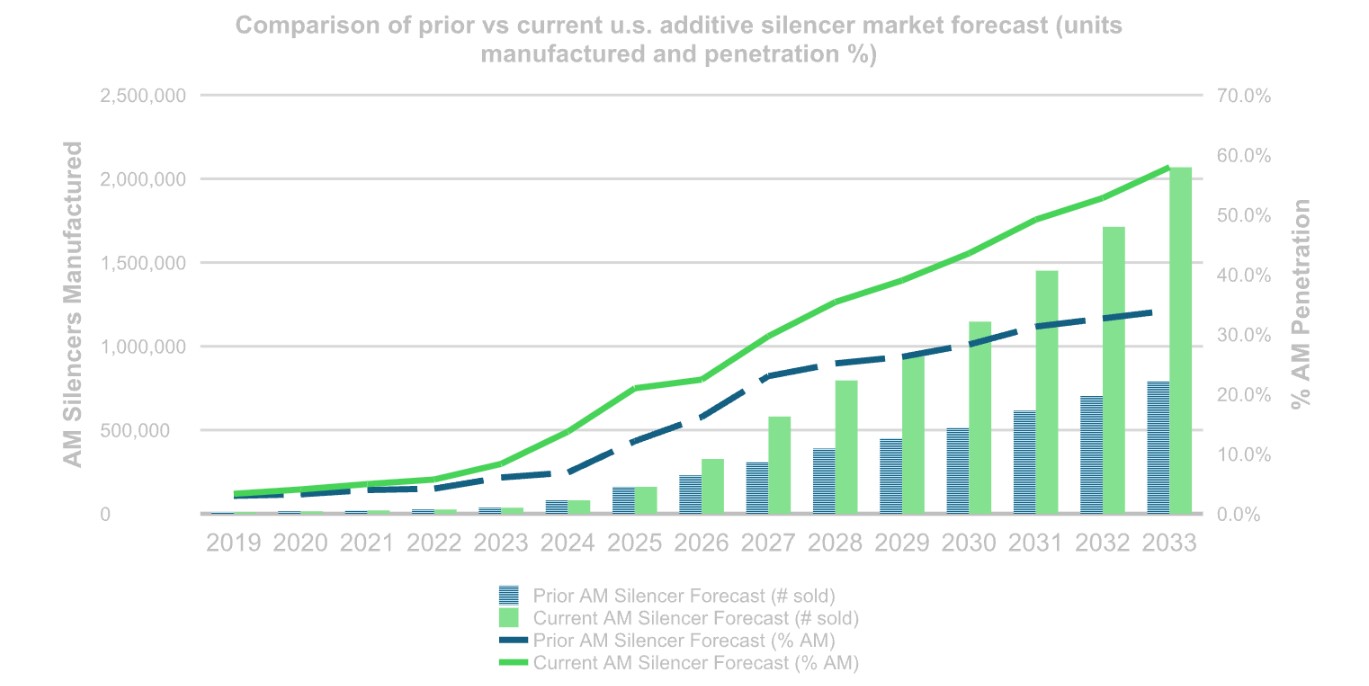

全球范围内的增材制造趋势

西班牙并非唯一一个通过增材制造(AM)技术加强国防能力的国家。其他国家也在积极投资相关技术,并建立合作伙伴关系以优化国防供应链。

●韩国:引入移动式金属3D打印技术

韩国陆军正式采用并部署了Meltio公司的激光线材技术。韩国海军陆战队后勤集团与AM

Solutions合作,使用一台移动式金属3D打印机,按需制造停产或难以采购的零部件。这台设备已被用于支持两栖突击车(KAAVs),显著减少了停机时间和对外部供应链的依赖。

●美国:推动增材制造研究与开发

在美国,俄亥俄州州长Mike DeWine、副州长Jim Tressel以及俄亥俄州发展部主任Lydia

Mihalik宣布开设该州第四家创新中心。中心获得了来自“俄亥俄创新中心计划”的2600万美元资金支持,以及额外的3600万美元联邦、地方和私人投资,致力于推动国防和航空航天行业的增材制造研究和劳动力发展。

美国国家增材制造加速器America

Makes启动了一个名为“盟国增材制造互操作性计划”(AAMI)的新项目。此项目由美国国防部研究与工程副部长办公室资助,金额达110万美元,旨在改进国防部与英国国防部之间的增材制造等效性和互操作性,特别是在激光粉末床熔融(L-PBF)技术的应用上。

总结与展望

西班牙CEDAEC的成立标志着3D打印技术在其国防领域的应用迈出了重要一步,通过整合先进的制造和认证技术,西班牙不仅提升了自身的国防制造能力,还为全球增材制造的发展提供了参考案例。与此同时,韩国和美国的相关举措表明,增材制造正在成为各国国防工业的重要支柱,未来有望进一步推动国际间的合作与标准化进程。

西班牙开设首个国防领域增材制造中心

关键词:国防领域增材制造中心

评论

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

0 留言