2024年4月,在慕尼黑举行的 Ceramitec 展会上,ExOne(Desktop Metal

的一部分)展示了首个通过粘合剂喷射制造的完全烧结和完全致密的碳化硅 (SiC) 零件,无需任何后处理渗透。此零件使用 FAST/SPS

技术进行烧结,FAST/SPS 是场辅助烧结技术/火花等离子烧结(Field Assisted Sintering Technology 或

Spark Plasma Sintering)的缩写,那么这项技术是什么?它对于烧结基增材制造意味着什么?

△50吨混合动力FAST/SPS生产系统,可选配两台ABB工业机器人进行充放电

FAST/SPS技术的发展

FAST/SPS 是由德国FCT Systeme首创的尖端放电等离子烧结技术,彻底改变了陶瓷和金属领域不同粉末的固结。在过去的十年中,大量的科学研究展示了放电等离子烧结快速固结粉末的能力,该技术已在各种材料类别中得到广泛探索,包括金属、合金、金属间化合物、硼化物、碳化物、氮化物、硅化物、氧化物、复合材料和专用材料系统等。

FAST/SPS技术是一种先进的粉末材料烧结技术,通过直接向粉末或模具施加直流脉冲电流,利用电流产生的热效应来加热材料,与传统的烧结技术不同,FAST/SPS不仅能够在较短的时间内将材料烧结到高密度,还能够生产出具有优异性能和均匀性的新材料。

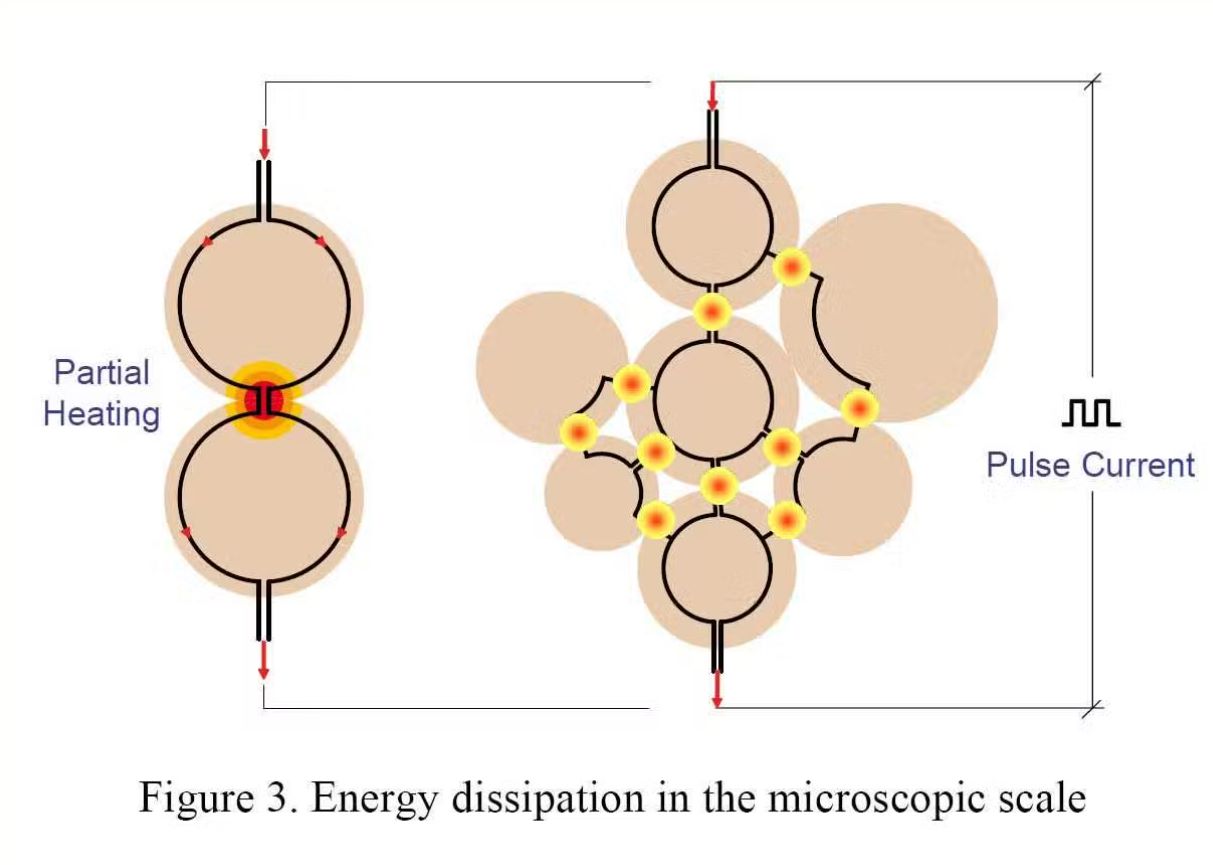

在FAST/SPS过程中,粉末颗粒间的接触点成为发热源,由于放电部分变成等离子状态,这种现象被称为放电等离子烧结,可以实现对粉末压制品的均匀体积加热,从而在微观层面上实现精确的能量分布,促进材料的烧结和结晶。

FAST/SPS的主要特点包括:

●快速烧结:能够在短时间内完成烧结过程,提高生产效率。

●高密度材料:可以生产出高密度的材料,提高产品的性能。

●材料多样性:适用于各种陶瓷和金属粉末,扩大了材料的应用范围。

●能量集中:电流直接通过粉末或模具,使得能量集中在需要烧结的部位,减少了能量损失。

●温度控制:可以精确控制烧结温度,保证材料的质量。

从 2016 年开始,法国公司 Norimat将自己的 FAST/SPS 工艺商业化,将3D打印和放电等离子烧结结合起来。 Norimat

工艺适用于 ExOne 粘合剂喷射 3D

打印零件,可快速单步烧结具有复杂几何形状的零件。因此,可以快速生产具有出色性能特征的几何形状复杂的零件。

然而,FCT Systeme 指出,这些研究主要在科学研究领域取得了成果,向工业规模生产过渡还需要面临很大的挑战。工业制造需要能够优化成本效率的定制设备,以满足大规模生产的独特需求。

FCT

Systeme

GmbH是一家专注于火花等离子烧结技术设备的德国公司,Norimat是一家利用SPS/FAST技术生产高性能部件的公司。Norimat通过分享其在SPS/FAST技术方面的技术和专业知识,支持产品开发和优化,以满足客户对复杂几何形状和材料性能的需求。可以说,FCT

Systeme和Norimat在SPS/FAST技术领域有着紧密的合作关系,共同推动这一先进烧结技术的应用和发展。

FAST/SPS 用于快速固结粉末

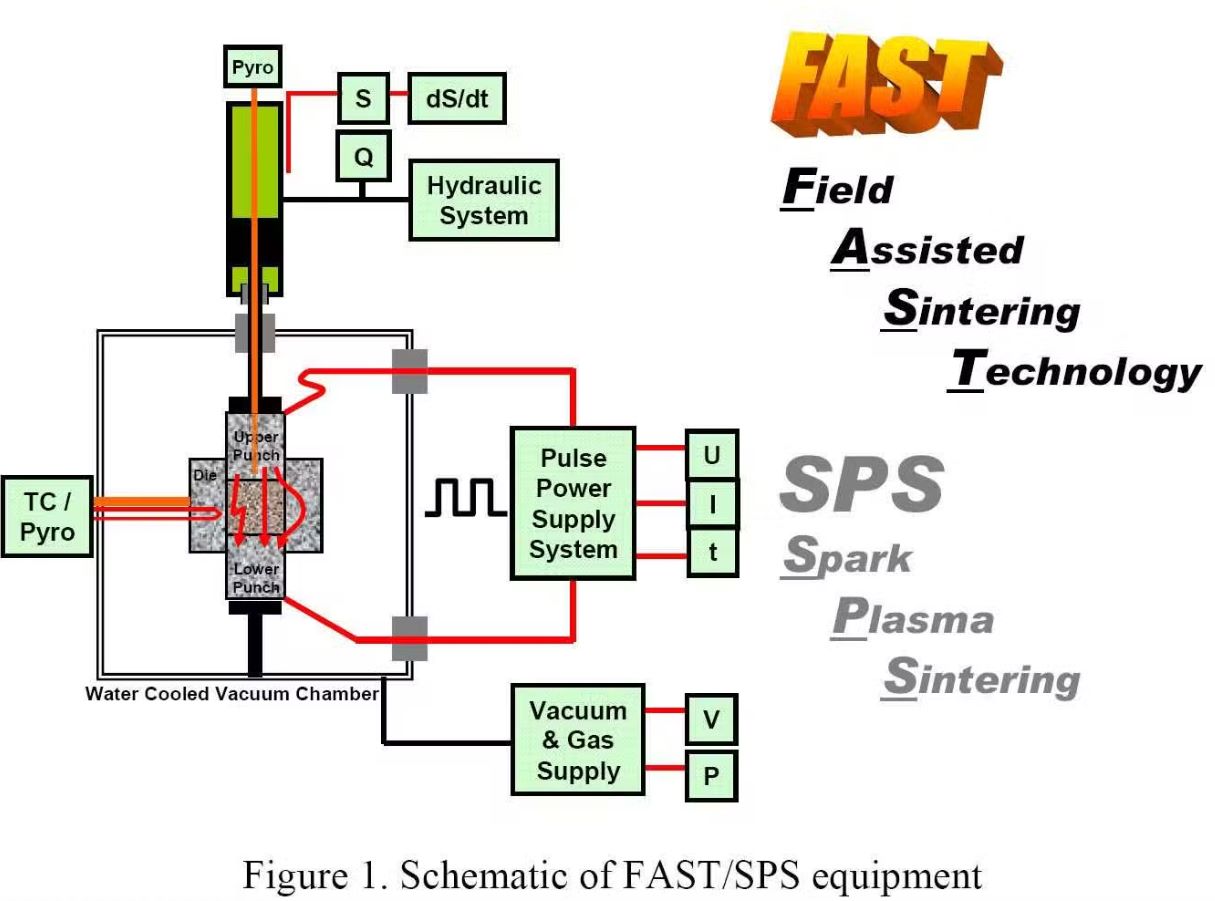

放电等离子烧结及其最先进的版本(称为 FAST/SPS)是从传统热压衍生而来的烧结技术。因此,FAST/SPS 系统包括水冷容器、液压系统、使用温度和力测量和控制的计算机辅助过程控制,以及分别用于容器内部真空和大气控制的系统。与传统热压机的最大区别是没有加热元件以及传统的容器隔热。使用一个特殊的电源系统将高电流馈送到水冷机冲头中,水冷机冲头同时充当电极,将高电流直接馈送到压制工具和包含的粉末压块中。

△FCT Systeme

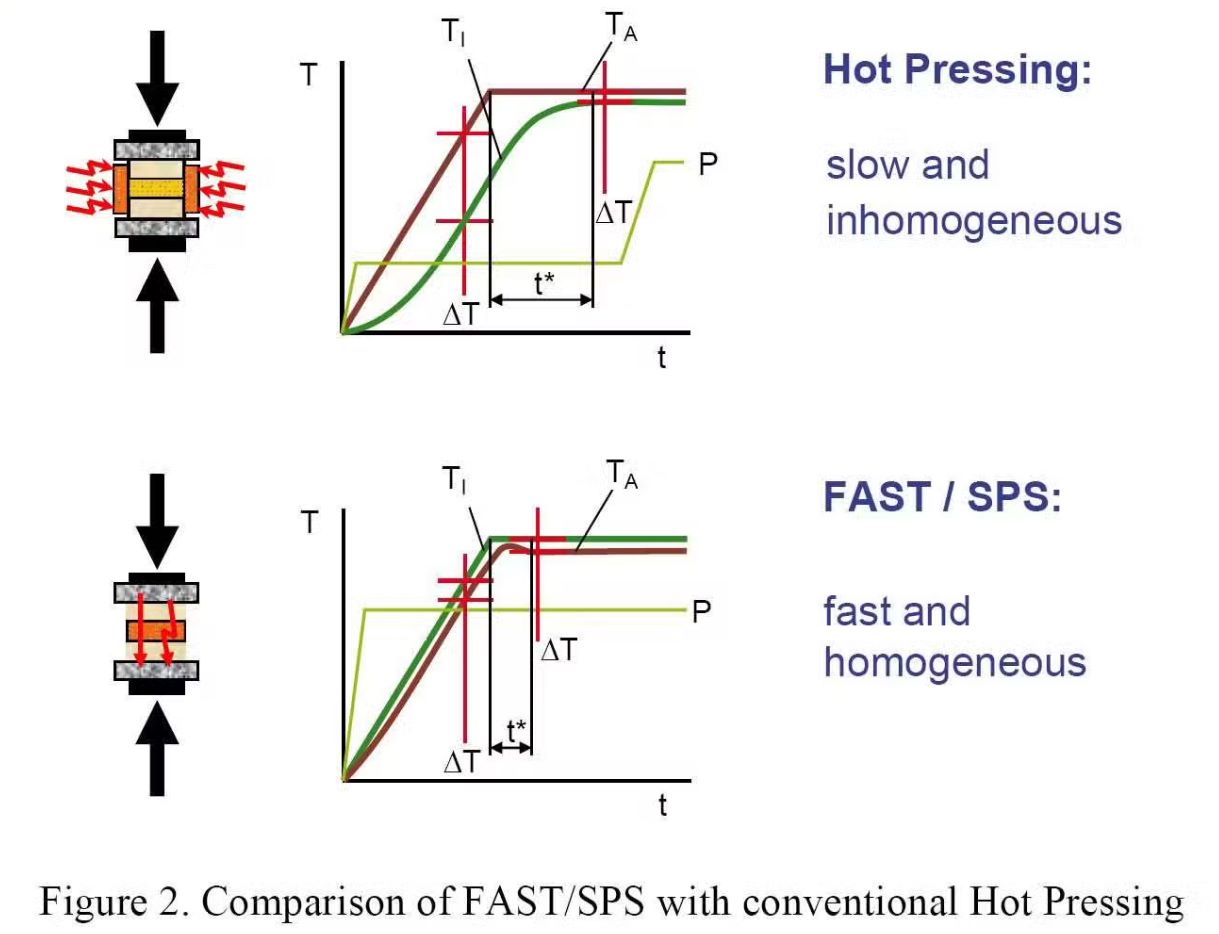

这种特殊的结构可以利用焦耳热对压制工具以及所含粉末进行均匀的体积加热,即使在高加热速率下也只能产生很小的热梯度,而传统的烧结方法受到热梯度的阻碍,仅允许中等加热速率并且需要较长的停留时间来进行均质化。

与传统工艺相比,火花等离子烧结(SPS)可以生产具有更高材料性能的高性能样品。然而,随着样品变大,控制零件内部的热梯度变得更加困难,此处涉及三种挑战:

●材料的熔化:尤其是金属,其烧结温度接近熔点。

●微观结构的不均匀性:因为温度强烈影响致密化和晶粒尺寸,从而影响最终零件的物理性能。

●颜色问题:因为某些材料中使用的颜料对温度非常敏感,可能会导致最终部件的颜色不均匀。

△FCT Systeme

SPS 用户现在可以使用多种工具来限制其零件内部的热梯度,即使对于大型样品也是如此。 Norimat

展示了两个基于碳纤维增强板的使用和模具设计优化的示例,碳纤维增强板CFC越来越多地在 SPS

领域得到使用,因为它们能够限制烧结部件内部的热梯度并降低整体 SPS 功率。

●对于 100mm 氧化锆样品,在模具中的冲头和垫片之间使用 CFC 板可将热梯度降低约 75%。然而,所得到的 51°C 梯度对于某些应用来说仍然太高。

●除了CFC板之外,用户还可以优化模具设计。对于相同的 100mm 氧化锆样品,使用更高且稍薄的模具会将热梯度降低至仅

12°C。由于氧化锆内部存在这种程度的温差,预计不会出现密度或微观结构差异,这使得 SPS 成为生产高性能材料的有价值且可靠的制造工艺。

FCT Systeme 在下图中展示了 FAST/SPS 的另一大优势——加热功率不仅在宏观尺度上均匀地分布在粉末压块的体积上,而且还精确地耗散在需要能量的位置。烧结过程,即在粉末颗粒的接触点处。这导致良好的烧结行为,晶粒生长较少,粉末分解受到抑制。根据粉末的类型,额外的有利效果包括电迁移或微等离子体产生。

△FAST/SPS 与传统热压的比较

用于增材制造的 FAST/SPS

在Norimat 的FAST/SPS 工艺中,高强度脉冲电流通过石墨工具,从而可以达到超过100°C/min 的高加热和冷却速率,这意味着 FAST/SPS 工艺只需几分钟即可达到高温,而其他烧结技术则需要几个小时。这种粉末冶金技术的主要优点是在加工过程中不存在有机粘合剂,有机粘合剂会在烧结过程中引起缺陷,产生材料内的残余应力。

这种缩短的加工周期与快速的加热速率相结合,可以产生精细的材料微观结构,并提高烧结材料的机械性能。得益于这些优势,此种粉末烧结工艺可用于轻松制造高性能和创新材料(复合材料、硬质金属、金属合金、耐火材料)。

此外,该工艺可防止材料内部晶粒生长,从而保持精细的微观结构,并可在 200°C 至 2400°C 之间对任何材料进行致密化,使其密度达到 99.5%,材料浪费低于 1%。

Norimat 还开发了 Engemini 现场辅助烧结技术、火花等离子烧结 (FAST/SPS) 模拟工具。该模型使所有 FAST/SPS 用户能够执行数字实验,以确定零件和石墨模具在物理烧结过程中的热和机械演变。

FAST/SPS工业应用要求

FAST/SPS烧结方法快速固结新型材料的工业应用需要特殊的功能,这些功能必须由设备来满足:

●为了确保高吞吐量,系统必须提供足够的电力输出功率。系统中的电力损耗要保持较低的水平,以便在需要的位置产生高加热功率。所需功率的实际值取决于粉末压块和压制工具的尺寸和材料以及预期的加热速率和最高温度。

●根据粉末的类型,可能有几种不同的烧结机制。因此,具有高灵活性的电源对于在产量和材料质量方面实现最佳烧结结果非常重要。 FAST/SPS 系统能够生成范围广泛的脉冲直流电,并具有计算机控制的任意脉冲参数,直至纯直流电。

●正确的烧结温度是除了时间和加热速率之外最重要的工艺参数。由于特殊设计,FAST/SPS 系统测量粉末压块中心附近的温度,这比测量模具温度提供更重要的值。

●在硬件方面,由于FAST/SPS系统的特殊结构,由两个冲压冲头、模具和其他辅助部件组成的冲压工具系统是系统的“心脏”,因为它不仅包含粉末压块同时也充当“加热器”(与压块相互作用)。

△ExOne/Desktop Metal 采用 FAST/SPS 技术烧结而成的碳化硅 3D 打印零件

高通量FAST/SPS工业应用

FAST/SPS 烧结技术的首批工业应用之一是制造板状大面积物品,例如用于涂覆具有各种功能表面层的物品的溅射靶材。混合 FAST/SPS 系统非常适合此类零件的高产量制造。

为了大规模生产小型零件(5 至 25 毫米),FCT Systeme 开发了一系列特殊的 FAST/SPS 系统,称为“FAST2”(FAST

square = fast

FAST),基于最先进的粉末压制技术并结合了采用FAST/SPS烧结方法,实现快速、全自动操作,包括粉末处理、集成压制工具的填充和易烧结部件的排出。此类系统的吞吐量可高达每分钟六件,具体取决于实际材料的烧结特性以及零件的尺寸。

FAST/SPS技术将继续作为一个重要的研究领域,推动新材料的开发和现有材料性能的提升。南极熊相信,随着技术的进步和市场的需求,FAST/SPS技术有望在未来发挥更大的作用。

FAST/SPS火花等离子烧结技术对增材制造意味着什么?

关键词:火花等离子烧结技术

评论

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

0 留言