近日,Advanced

Materials在线发表中南大学李瑞迪教授团队与合作者的研究成果:通过调控层错能实现增材制造高熵合金裂纹抑制与强塑性协同提升(Manipulating

Stacking Fault Energy to Achieve Crack Inhibition and Superior

Strength–Ductility Synergy in an Additively Manufactured High-Entropy

Alloy)。中南大学粉末冶金研究院博士生牛朋达论文第一作者,中南大学李瑞迪教授、材料学院甘科夫副教授及华南理工大学韩昌骏教授为论文的共同通讯作者。中南大学粉末冶金国家重点实验室与轻质高强结构材料国家级重点实验室为第一完成单位及第一通讯单位。

1.研究背景

多组分高熵合金(HEAs)的提出为开发具有优异机械、物理和化学特性的新材料拓展了成分空间。激光粉末床融合(LPBF)AM技术由于其快速的加热/冷却循环,在生产HEA零件时表现出比传统制造工艺具有一定优势。该技术在制造具有超细晶粒尺寸和高精度的复杂形状HEA零件方面显示出巨大的潜力。

尽管利用LPBF制造全致密零件是一个值得关注的领域,但由于LPBF加工过程中的极端非平衡凝固和反复热循环,使其在各种合金制备过程中面临着应力诱导开裂的重大挑战。导致LPBF所制备零部件的可打印性和机械性能下降。事实上,在LPBF过程中易产生裂纹的合金数量已超出了公开信息的范围,包括大多数HEA。因此,开发适合LPBF制备的高强度无裂纹HEAs是增材制造领域的重大挑战之一。

2.研究内容

报道了一种新方法,通过调控合金层错能(SFE)以抑制AM过程中裂纹的形成并协同提高打印样品的强塑性。研究者认为原位诱导平面晶体缺陷的形成,如堆垛层错、孪晶和片状马氏体,可以有效消耗LPBF反复热循环过程中应变能,从而显著减少低SFE合金中微裂纹的形成。由于FeCoCrNi高熵合金在LPBF制备过程中存在少量微裂纹,因此选择等摩尔FeCoCrNi成分的HEA作为对比材料,通过引入少量Al(≈2.4at%)可以有效降低FeCoCrNi合金体系的SFE。与存在微裂纹FeCoCrNi合金不同的是,少量Al掺杂HEA(Al0.1CoCrFeNi)抑制了LPBF过程中微裂纹的形成,且在不影响拉伸强度的情况下,伸长率提高了≈55%。此外,SFE的降低同时提高了抗疲劳裂纹的扩展能力,从而提高了AM样品的耐久性。这项研究表明可通过调控合金SFE,制备出高质量且无裂纹的LPBF样品。且这种通过调控SFE来防止裂纹产生的策略,具有广泛的适用性,可以拓展至其他增材制造的合金体系,为制备无裂纹-高强韧LPBF样品的生产开辟了一条全新的道路。

相关研究工作以“Manipulating Stacking Fault Energy to Achieve Crack Inhibition

and Superior Strength–Ductility Synergy in an Additively Manufactured

High-Entropy Alloy”为题发表在国际顶级期刊《Advanced Materials》上。https://doi.org/10.1002/adma.202310160

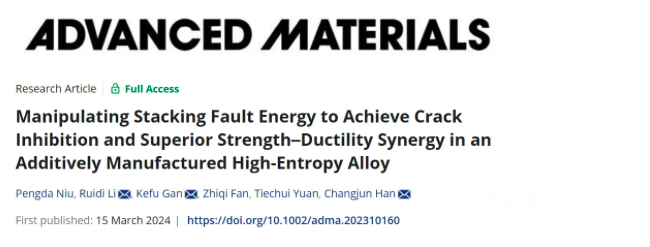

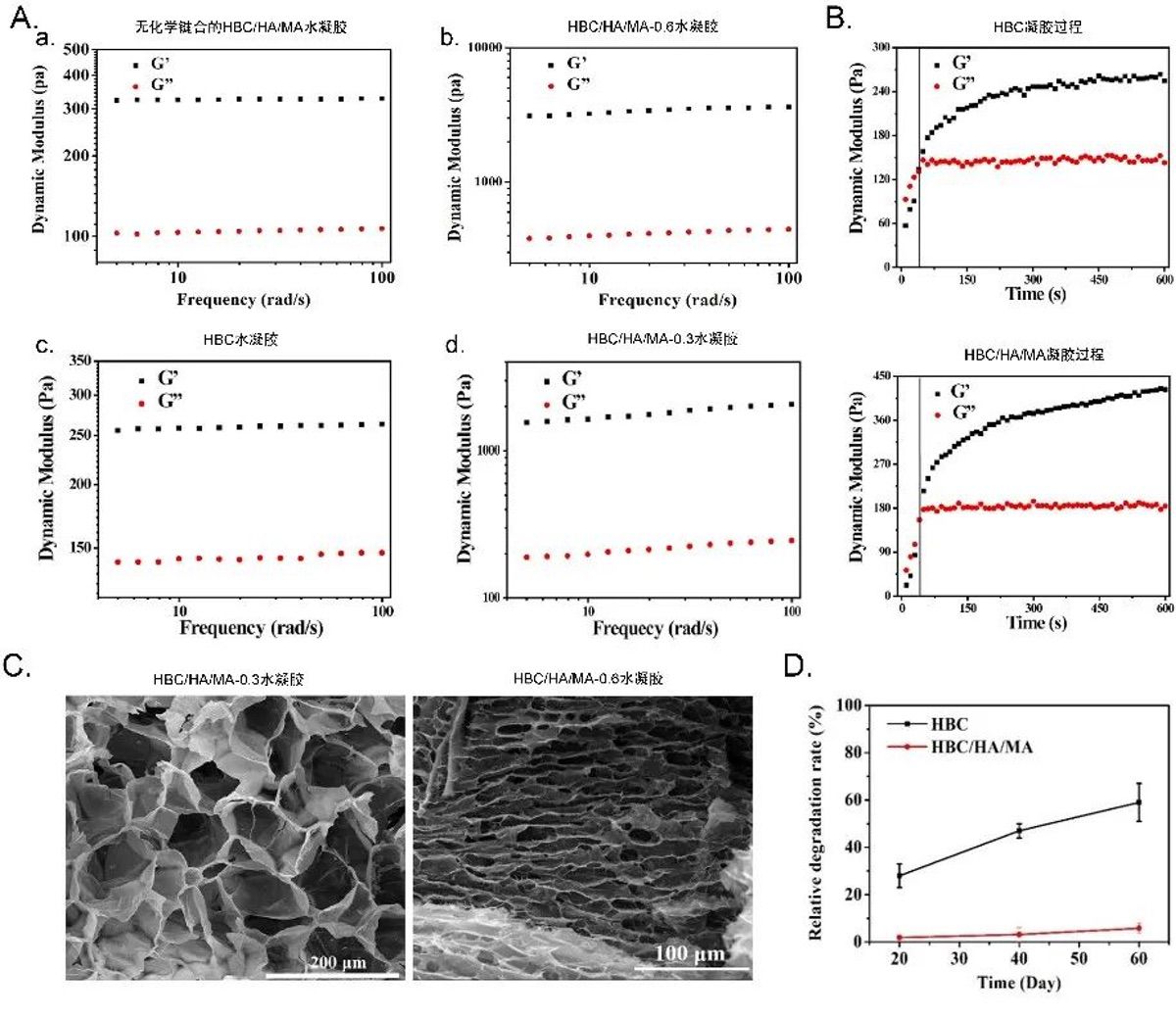

研究者制备了两批合金,即等原子的无Al的FeCoCrNi合金和2.4at%Al掺杂Al0.1FeCoCrNi合金,以阐明SFE对LPBF制备HEAs的微观结构特征和机械性能的影响。为了量化热应力诱导的微裂纹,分别对HEAs进行了三维X-CT和EBSD分析。结果表明即使在最佳激光打印参数下,无Al的HEA仍存在微裂纹和孔隙(图1b,c),而在少量Al掺杂HEA中仅观察到了少量气孔的存在(<0.02%)(图1e)。这一结果证实了残余应力所引起的微裂纹形成不受打印参数的影响。

此外,打印态的FeCoCrNi合金组织呈现出典型的3D打印特征,即存在明显的熔池形貌(),而Al0.1CoCrFeNi合金中的熔池特征消失,取而代之的是观察到了大量的柱状晶存在,且柱状晶穿过多层熔池结构。尽管添加了少量的铝,熔池形貌发生了改变,但所制备的两种HEAs的平均晶粒尺寸并未发生明显变化(无Al≈66.79,掺杂Al≈58.62µm)并没有显著变化。这一现象表明,在LPBF过程中,添加Al可以有效改变微观结构特征,进而消除/抑制由热应力引起的微观缺陷。

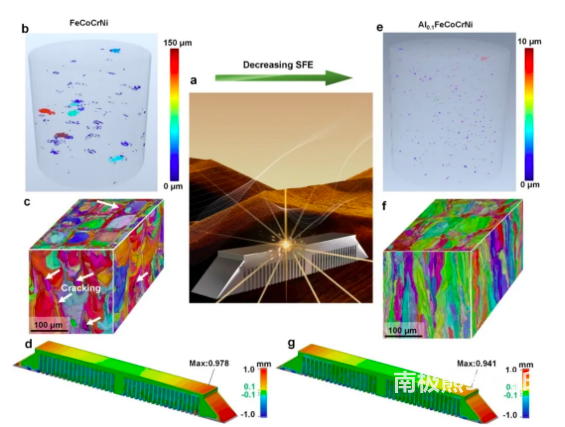

图2a,b描绘了沿FCC基体[110]晶带轴的无Al HEA的亮场(BF)STEM图像。在无Al

HEA中观察到了高密度位错壁为边界的胞状结构,而在这些等轴的位错胞内部,位错相对较少。而这种胞状的位错结构经常在退火态高层错能的金属中观察到,即在高层错能的金属中位错存在明显的交滑移现象(例如,纯Al和中碳钢)。图2d,e显示了相同LPBF打印参数下掺入少量Al原子Al0.1CoCrFeNi合金的BF-STEM图。少量添加Al(2.4at%)后,少量Al的掺入(2.4

at.%)后,合金块体中位错的胞状结构消失,取而代之的是大量弥散分布的相对较为平直的位错占据了整个基体。此外,在放大的STEM图像中观察到几个平面堆垛层错。对Al掺杂HEA中的元素分布进行EDS分析,结果表明所有元素在基体内均匀分散。这一结果表明Al原子的加入显著抑制了位错交叉滑移的发生,促进了位错平面滑移的发生(图2b,e)。

由于Al的掺入改变了样品的位错组态,同时也提高了LPBF过程中样品的成形性,因此推测Al的加入(层错能的降低)可显著调控打印态样品的残余应力。因此为验证层错能对LPBF样品残余应力的影响,采用XRD技术和Strain++软件分别在宏观尺度和微观尺度对样品的残余应力进行了测试分析。图3a显示了LPBFLPBF制备FeCoCrNi合金残余应力测试中典型的XRD曲线。结果表明,与不掺Al的FeCoCrNi合金的残余应力相比(207

± 31 MPa),掺入少量Al的Al0.1CoCrFeNi合金的残余应力降低为83 ± 43

MPa。表明在LPBF加工过程中,层错能的降低有助于减少反复热循环过程中的应力累积,从而降低样品中的残余应力。如前所述,高的残余应力会导致打印的工件发生翘曲变形(图1d,g),甚至在宏观尺度上出来较大的裂纹。较低的层错能促进了LPBF样品中层错的形成,从而消耗了打印过程中存储的应变能,并促进了快速凝固过程中热应力的释放,从而抑制了微裂纹的形成。

通过TKD获得的打印态HEAs的亚微米级应变分布图,如图3e,i所示。在无Al的FeCoCrNi合金中靠近位错胞壁的区域表现出更高的KAM值,故表明在位错胞壁处存在明显的应力集中,这也是导致在LPBF过程中高层错能金属优先导致应力诱发微裂纹的原因(图3e)。相反,在无位错胞掺Al的HEA中,应变集中区域几乎消失(图3i),表明Al的加入减少了LPBF制备HEAs中热应力所诱导的应变,减缓了原子的应变局域化。值得注意的是,在不含Al的高层错能FeCoCrNi合金中,拉应力(红色)在原子应变场中占主导地位(图3f-h),而在掺入Al的低层错能Al0.1FeCoCrNi合金中,压缩应变在原子应变场中占主导地位(图3j-l)。残余压缩应变的存在增强了Al掺杂HEA的强度和抗裂性,从而提高了印刷部件的耐久性。因此,可以得出,通过调控合金材料体系的层错能,可以显著减缓LPBF过程中由于反复热循环和极端非平衡凝固过程中的应力累积,从而有效提高金属材料的抗裂性能,同时也可以提高样品的成形性能。

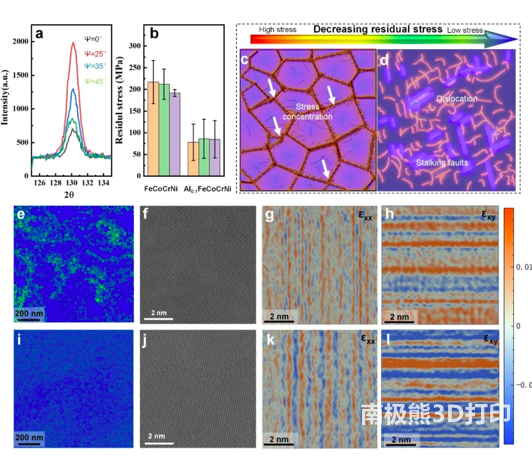

图4a中,对于LPBF制备的HEAs,在Al掺杂后,屈服强度(YS,从≈560增至585MPa)和极限抗拉强度(UTS,从≈673增至712MPa)都显著增加;此外,Al的添加使HEAs体系的断后延伸率从33.8%提高到52.5%。表明目前采用LPBF制备的低层错能的Al0.1CoCrFeNi合金呈现出了较好的强塑性组合,远高于目前文献所报道中采用LPBF制备的HEAs性能而对于铸态合金样品,掺Al后的YS和UTS值也有所增加,但断后延伸率并为有明显的变化,上述结果进一步证明了具有高层错能的、直接打印态未掺Al的FeCoCrNi合金断后延伸率降低的主要原因是由于样品内部存在微裂纹。此外,还借助数字相关图像(DIC)分析了低层错能Al0.1CoCrFeNi合金在拉伸过程中的原位应变分布情况,如图4b所示。发现即使在早期的均匀塑性变形阶段(10%拉伸应变),也观察到了不均匀的塑性变形,即在变形过程中存在明显吕德斯带,并且吕德斯带与加载方向呈现45°的夹角,表明存在变形不均匀性。在局部应变接近断裂极限的区域(≈80%),如图4c-k所示。两种HEAs中都观察到大量位错缠结和机械孪晶。而在掺入Al的低层错能Al0.1CoCrFeNi合金中,除了观察到大量变形孪晶的存在,也观察到了少量变形马氏体的存在((图4h-k)。由图4h可知,HCP片层马氏体的形成是由位移相变过程中平面位错滑移产生的ε-马氏体引起的。而富集的层错、机械孪晶和ε-马氏体转变有助于改善变形HEA内的应变均匀性,从而减轻应变局部化并增强合金的可变形性。上述结果进一步表明了少量Al掺杂可以降低HEAs的层错能。

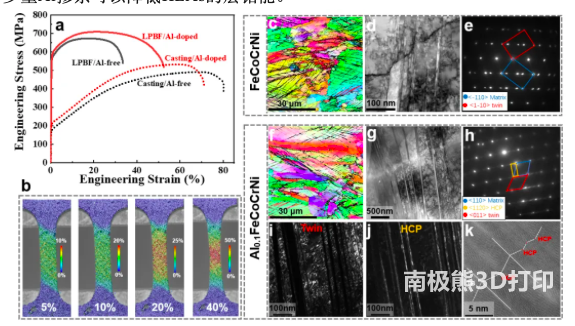

上述研究表明,Al的掺入显著提高了打印态样品的力学性能,尤其是体现在断后延伸率的显著提升上。而大量研究表明样品的强度和塑性与其内在的织构特性紧密相关,因此,为排除样品力学各向异性差异导致对力学性能的影响,分别对打印态样品扫描方向和建造方向进行了低倍数的EBSD观察分析,如图5所示。可以发现,所有样品在沿建造方向或者扫描方向上都呈现出微弱的<100>和<110>织构。实际上,对于具有面心立方晶体结构的合金而言,LPBF试样通常具有<100>和<110>的择优取向,如316L

SS不锈钢和Ni基合金。而从图5(a2-h2)极图中(PF)可知,所有区域的取向因子均在4~7之间,证明了样品中均存在微弱的<100>和<110>织构。因此可进一步排除异构对力学性能的影响。

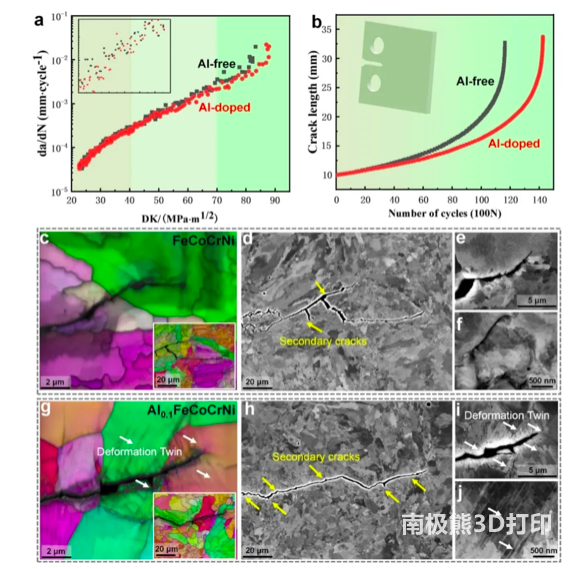

工件在服役过程中由于长期受到交变载荷等力的作用,极易导致在服役过程中产生微裂纹,尤其是LPBF样品,裂纹一旦萌生,便会快速扩展并严重损害打印部件结构的完整性,甚至导致灾难性的失效。而疲劳裂纹扩展(FCG)作为疲劳损伤容限的常用性能参数之一,对材料在服役过程中的安全保障起着至关重要的作用。因此研究者分别对FeCoCrNi体系合金进行了FCG实验,以研究层错能对FCG速率的影响,如图6a-j所示。两种HEAs的FCG速率与应力强度因子(ΔK)之间的关系,在裂纹扩展初期,两者之间只有细微的差别。然而,当ΔK超过80

MPa/m2时,低层错能的Al0.1CoCrFeNi合金的FCG速率远低于高层错能的FeCoCrNi合金,表明层错能的降低有助于减缓裂纹的扩展速率。图56中可以看出,在相同疲劳循环次数下高层错能的FeCoCrNi合金具有更大的裂纹长度,进一步表明LPBF样品中层错能的降低,有助于提高疲劳过程中的抗裂纹扩展能力。

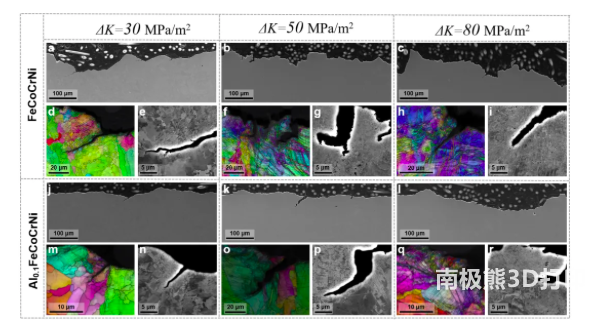

由于金属材料中的疲劳裂纹扩展具有高度的随机性,尤其是AM样品。因此,为排除疲劳裂纹扩展过程这种随机性对实验分析所带来的误差,进一步借助EBSD和SEM技术对不同ΔK下的裂纹尖端显微组织进行了观察分析,如图7所示。结果表明,相比于高层错能的FeCoCrNi合金,掺入少量的Al的HEAs疲劳裂纹扩展的断口更加平滑。然而随着ΔK的增大,两种合金的断裂裂纹都变得更加不光滑,即呈现出更曲折的形态。特别地,在掺Al的低层错能的Al0.1CoCrFeNi试样中,观察到了更多微小的二次裂纹,这些裂纹在传播过程中不断发生倾斜。特别是在低ΔK时(图7a和j)。裂纹路径的分支和偏差被广泛认为能有效耗散应变能,从而能有效减缓裂纹扩展速率。为了更深入的理解层错能对疲劳裂纹扩展路径微观组织特征的影响,对不同ΔK下裂纹尖端的组织进行了更为详细的EBSD和ECC观察,如图7(d-i和m-r)所示。在低的ΔK(30

MPa/m2)下,只在低层错能的Al0.1CoCrFeNi合金中观察到了变形孪晶。随着ΔK的增大,在所有HEAs均观察到了变形孪晶,但相比高层错能FeCoCrNi合金,掺杂Al的合金中观察到了更多的变形孪晶。

3.结论与展望

总之,这项研究提出了一种新方法,通过控制SFE策略以抑制LPBF生产的HEA零件中热应力引起的微裂纹。通过在FeNiCoCr基体中引入≈2.4at%Al的少量掺杂,通过LPBF成功制备了无裂纹的HEA零件。此外,与无Al对应物相比,Al掺杂HEA表现出更加优异的机械强度和延展性。通过TEM和第一性原理计算,证实了添加Al降低了FeNiCoCr

HEA的SFE。因此,在打印的无Al

HEA中,由密集位错壁组成的位错胞结构,而在Al掺杂后位错结构转变为分散的平面位错。此外,降低的SFE增强了该合金对裂纹扩展的抵抗力,从而显著提高了LPBF印刷金属零件在潜在工业应用中的耐用性。这项工作为开发具有卓越强度-延展性协同作用和无裂纹特性的增材制造专用合金提供了新思路。

0 留言