作者:修虎,米国发,李雷等

来源: 特种铸造

激光增材制造技术(3D

打印)是建立在三维建模、数字数据处理、三维模型构建之上的一项立体快速制造技术,其基本原理是将激光束扫描到材料成形区域将材料熔化,或将熔覆粉末熔化,形成规则或具有目标形状的瞬时熔池,通过逐层覆盖堆积最终成为三维零件的过程,激光熔覆则是激光增材制造技术其中的一种表面修复与改性技术。目前,激光增材制造技术主要有电子束熔炼技术、选择性激光烧结技术、选择性热烧结技术、选择性激光熔化沉积技术以及直接金属激光烧结激光熔化沉积技术,金属结构件激光增材制造技术应用较多的是粉床铺粉方式的选区激光熔化(SLM)技术和同步送粉方式的的激光熔化沉积(LMD)技术。SLM和LMD两种技术的特点和应用对象区别较为明显,SLM技术精度高,成形件致密,但很容易受到预铺基板尺寸大小的限制,适用于小型精密器件的小批量生产和快速制造;而LMD技术的激光能量较大,将金属粉末直接喷涂到激光束上进行熔化沉积,通常运用五轴数控,可以实现大尺寸、多材料、多角度构件的高性能修复和快速制造,但粉末粒径大会导致材料表面的粗糙度较大,适合大面积、大体积铸件的直接成形。目前用于高温镍基合金的激光熔覆表面改性也主要采用SLM和LMD技术。

金属激光增材制造技术由于其设计自由、无模、快速、全致密以及近净成形等特点被用于复杂高性能金属结构零件的快速制造,同时也用于激光熔覆基体表面来进行缺陷的修复以及表面性能的合金化改良[1-3]。近年来关于激光熔覆表面改性的研究越来越多,以Ni为基体的镍基高温合金,高温下表现出优异的力学性能并具有良好组织稳定性,镍基合金激光熔覆层则成为了相关领域研究的热点。目前,激光熔覆镍基合金可以达到甚至超过锻件的综合力学性能,但合金内部往往会出现一定的元素偏析、裂纹孔洞、残余应力等缺陷,因此需要在采用激光熔覆技术的基础上,通过改善工艺参数、添加改良元素以及辅助处理在一定程度上优化镍基合金激光熔覆层的性能。此外,在一些苛刻的服役条件下,如冶金装备上的前卷取侧导板、顶头、芯棒等,由于需要同时承受高温和高速摩擦,对材料的表面损耗就很大,因此为适应更高的工作要求,激光熔覆镍基合金的高温耐磨性需要得到进一步研究与改进。

河南理工大学联合上海电机学院材料学院、上海仅博激光技术有限公司在2023年第43卷第12期《特种铸造及有色合金》发表了题为“激光覆 Ni

基合金涂层组织性能的研究进展”的文章,文章指出镍基合金因其具有良好的耐高温、抗蠕变性,故作为性能良好的激光熔覆材料广泛应用于各种高性能复杂结构件的快速修复及表面改性。激光增材制造镍基合金表面虽具有良好的硬度和耐高温性,但在苛刻的服役条件下同时承受高温和高速摩擦作用,熔覆层表面损耗仍然很大,故镍基合金熔覆层的高温耐磨性需要得到进一步提高与优化。从激光熔覆工艺参数、合金元素含量、增强相、自润滑相及辅助处理对镍基合金激光熔覆层的高温耐磨性能研究现状进行综合阐述,分析其所面临的主要难题并提出改进措施和进行展望。

工艺参数对镍基合金熔覆层的影响

激光熔覆的主要工艺参数为激光功率、扫描速度、搭接率、进粉速率以及光斑尺寸,这些参数的组合决定了熔覆层的几何特征,并对熔覆层的温度场、应力场、内部组织转变产生不同的作用,进而对熔覆层的晶粒尺寸、相组成、硬度和耐磨性造成不同的影响;研究工艺参数对熔覆层的影响,可通过有限元分析与数值模拟设计验证、改变单一变量进行试验对比、统计学建立工艺参数与熔覆层几何特征或稀释率的联系来进行验证。

NIE P等利用流体力学,有限元分析和数值模拟预测了熔覆层凝固组织,以及熔覆层凝固组织与粉末尺寸、激光功率和激光扫描速度等工艺参数的关系,

发现当激光功率和激光扫描速度在一定比例下同时增加时,粉末粒径对冷却速率和二次枝晶臂间距的影响程度减弱,这项工作有助于对激光熔覆产生更为全面的认识,并为控制镍基高温合金激光熔覆层的微观组织提供了理论基础。其他一些研究人员通过镍基合金熔覆层的激光工艺参数的改变进行实验对比,得到一些具体一定特征的实验结果:YU

S F等研究了激光工艺参数对镍基合金熔覆层的影响,发现在激光功率为2.0 kW,进粉速率15 g/min,激光扫描速度为4

mm/s时,镍基合金熔覆层与基体具有较好的冶金结合且熔覆层具有良好的晶粒度,稀释率低。CAI Z

B等在研制Ni-Cr-Co-Ti-V高熵合金涂层时,发现当激光功率为1 kW,激光光斑直径为3 mm,激光速度为10

mm/s时,激光重熔后富钛相的体积分数显著增加。显微硬度高至900 HV。LEI J

B等为了提高镍基涂层的耐磨性和耐蚀性,采用激光熔覆制备了碳纤维增强镍基复合涂层,发现随着激光扫描速度的提高,复合涂层中碳纤维的形貌更加完整,复合涂层的耐蚀性和耐磨性得到提高,当激光扫描速度为8mm/s,激光功率为2.4

kW,熔覆层的硬度耐磨性最好。LI R

F等在对镍基非晶合金的激光熔覆中也发现在一定的范围内硬度和耐磨性随着激光扫描速度提高而增加,当激光扫描速度为8 mm/s时,激光功率为800

W时熔覆层硬度和耐磨性达到最大。

激光熔覆工艺参数对镍基合金熔覆层的影响在一定程度上具有相似性,但限于研究对象的不同,以及激光器功率等多重变量因素下无法规律的探讨工艺参数对合金涂层的具体影响。但是激光工艺参数对熔覆层的影响往往通过改变熔池内稀释率和熔覆层几何形状间接影响到熔覆层的性能,因此可以通过研究激光工艺参数对熔覆层几何特征以及稀释率的线性特征拟合把握激光工艺参数对其性能的影响。CAO

Q等发现激光功率与镍基合金熔覆层的高度、宽度以及稀释率呈现正相关;然而扫描速度与熔覆层高度和宽度呈现负相关,与稀释率呈现正相关;进粉速率与熔覆层高度成正相关,与熔覆层宽度和稀释率成负相关,此发现对进一步有效控制熔覆层的质量提供了理论依据。

添加相对镍基合金熔覆层的影响

镍基高温合金是一种性能优良的激光熔覆材料,同时为了满足优异的抗氧化、抗疲劳、抗蠕变和抗腐蚀等综合性能,通常会在合金粉末中加入Al、Ti、Zr、Nb、Mo、Co、C、等一些固溶强化元素。加入微量元素的种类、含量都会对镍基合金熔覆层的性能产生极大的影响,引入不同种类及含量的外加元素可以显著提升熔覆层的硬度和耐磨性。

在多数情况下,镍基合金的熔覆层会随着温度的升高,合金表面发生氧化而使耐磨性降低,KRELL

J等在研究激光熔覆制备Ni3Si合金的高温耐磨性时,发现Ti的加入虽然降低了Ni3Si合金的抗氧化性,但Ti的加入却改善了其摩擦学性能,随着Ti含量的增加,高温下熔覆层的磨损机制发生改变,提高了耐磨性。CHEN

Y K等利用激光熔覆制备了添加Ti元素的镍基合金熔覆层。结果表明,Ti的加入使Ni60-20WC

原始涂层中原位生成了Cr5B3和M23C6两种硬质碳化物,溶解了WC,生成了TiC颗粒且分散的TiC颗粒形成的网状结构,使得块状Cr5B3颗粒均匀化的分布在组织中,涂层的硬度得好极大提高。为提高球墨铸铁的镍基复合涂层的综合性能,蒋智秋等向激光熔覆镍基合金粉末添加了不同含量的Al,结果表明在Al含量为6%时,涂层的耐磨性提高最为显著;在Al含量8%时,850

℃的高温下抗氧化能力最强。Nb可以促进镍基合金中晶粒的细化,降低气孔,裂纹等缺陷的产生,且可以在熔覆过程中与熔融体中的C原位生成NbC增强相,NbC具有高硬度以及熔点等特性。DONG

G等采用激光熔覆法在AISI1045碳钢上熔覆了不同Nb含量的镍基合金,结果表明Nb的加入使Ni基合金熔覆层中析出了NbC颗粒和M23C6型碳化物,镀层的显微硬度和耐磨性随铌含量的增加而增加。张伟等在镍基合金中加入了V元素,结果表明随着V元素的增加,涂层中原位生成的VC增多,耐磨性增强。雍耀维通过将二氧化锆和石墨按照反应摩尔比混合的方式在Ni25、Ni45和

Ni60中添加了Zr元素成功制备了三类含有原位自生ZrC颗粒的ZrC/Ni25、ZrC/Ni45、ZrC/Ni60镍基复合涂层。在涂层中,C和ZrO2反应生成

ZrC,原位生成的ZrC 不仅细化了组织结构,而且阻止了M7C3粗大碳化物和 γ-Ni+M23C6

继续生长,进而提高组织稳定性,增加了耐磨性。

微量元素的加入可通过固溶强化、抗氧化改变磨损机理、细化晶粒减小裂纹萌生、促进强化相溶解而生成新的增强相来改变镍基涂层的性能,针对不同的情况可选择适当元素和含量来制备高温耐磨镍基复合涂层。

硬质相添加对镍基合金熔覆层的作用一般分为两种,一种在镍基合金粉末中直接添加硬质颗粒,在熔覆过程中的硬质相颗粒大部分不融化,直接作为强化相来提高熔覆层的性能;另外一种则是作为过度相,通过促进形核细化晶粒或生成新的强化相来强化涂层。镍基合金熔覆层常用硬质相颗粒添加的包括金属碳化物陶瓷和金属氧化物陶瓷。

WC是最常用作直接添加的硬质相来制备镍基复合涂层,WC可与镍基合金具有良好的冶金结合,并能制备出冶金性能良好的复合涂层,采用镍包WC的方式可使WC在涂层中分布均匀,提高涂层的耐磨性

,WC也可作为增强相,进一步添加微量元素制备耐磨性能更好的复合镍基涂层。FU F

X等在2Cr13钢表面制备了添加WC的镍基合金熔覆层,结果表明:当合金粉末中WC的含量为20%时,合金涂层具有优良的硬度、耐磨和耐冲蚀性能,可有效延长设备的使用寿命。WANG

K

M等在Q235钢表面制备了激光熔覆Ni60A/WC复合涂层,结果表明,WC颗粒部分溶解并与其他元素反应形成共晶,共晶以块状、条状和球形的形式存在,提高了硬度和耐磨性。YU

S F等通过研究NbC加入量对镍基合金摩擦磨损性能的影响,发现当NbC的加入量达到6%时,熔覆层的磨损量最小,耐磨性最好。TIAN A

W等在镍基粉末中添加Nb2O5利用激光熔覆技术在A35刚表面进行了熔覆实验,结果表明在Nb2O5为wt.15%时,涂层晶粒得到细化且具有良好的冶金结合,耐磨性增加了一倍。CHAO

M

J等研究了TiO2掺杂对镍基复合涂层的影响,结果表明TiO2的加入,原位生成了较多的TiB2和TiC,增加了成核位点的数量,提高了形核率,硬质相增多的同时细化了晶粒和组织,提升了耐磨性。Sahoo

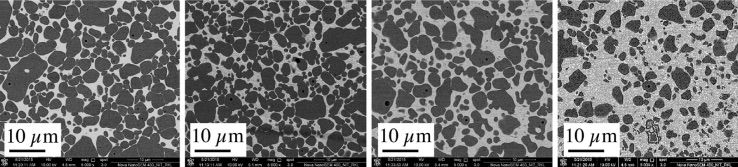

CK等在镍基合金粉末中添加TiC采用激光熔覆技术在钢上制备了镍基合金熔覆层(见图1),结果表明TiC的加入,不仅使熔覆层具有良好的冶金结合,而且熔覆层中的TiC、以及新生成的Ni和Ti等金属间化合物显著的提高了熔覆层的耐磨性。LIU

Y等在NiFeBSi镍基合金粉末中添加了SiC,利用激光熔覆技术获得了与NiFeBSi形貌相同的镍基复合涂层,且随着SiC的加入,致使γ(Fe,Ni)枝晶间出现了多种类型的碳化物,因此极大地提高了熔覆层的硬度和耐磨性。

向镍基合金粉末中添加硬质颗粒来提高激光熔覆层的硬度和耐磨性,主要有以下几种原理:①硬质颗粒与熔覆层拥有良好的冶金结合,直接作为硬质相均匀分布在基体中起到增加强度提高耐磨性的效果。②金属氧化物的添加往往起到细化晶粒,增强冶金结合,减少空洞裂纹萌生的作用。③硬质相参与了激光熔池的冶金反应,致使涂层中原位生成新的碳化物及其他增强相弥散到晶体间起到增加硬度和耐磨性的作用{Sahoo,

2017 #90;Liu, 2012 #33;Chao, 2004 #85}。

为了减少材料的摩擦、磨损率,最佳的方式就是通过自润滑来达到减磨耐磨的效果,润滑就是用一层具有润滑效果的薄膜将两个发生相对运动的表面隔开,是物体在摩擦中减少接触,来实现减少材料损耗的目的,通过添加自润滑相,在镍基合金中起到减磨效果也是增加镍基合金涂层增加耐磨性的一个重要途径。常用作自润滑相的物质有软金属、石墨、碳包合金以及硫化物等。

TORRES H等采用激光熔覆手段,将Au、Ag等不同的软金属固体润滑剂通过过渡金属二卤族化合物(WS2,

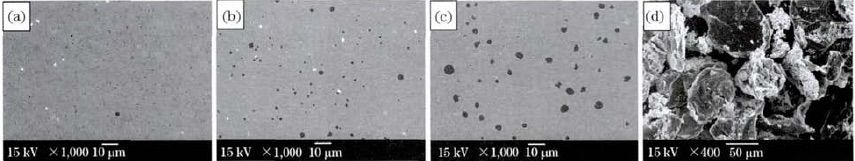

MoS2)包裹加入镍基复合涂层,使其均匀分布在组织内,得到了在室温到600℃以内耐磨性提高的镍基复合涂层。马超等在40CrNi2Si2MoV钢表面采用了激光熔覆技术制备了不同含量的镍包石墨制备了镍基复合涂层(见图2),结果表明随着镍包石墨含量的增加,熔覆层的组织逐渐细化,并伴随着石墨相的出现,在镍包石墨为6%时,表现出良好的耐磨性。LI

M

Y等采用激光熔覆技术,并运用离子渗流的方式加入硫元素,在镍基合金熔覆层表面形成FeS自润滑相来达到减磨效果,结果表明由于FeS的作用,复合熔覆层的摩擦系数和磨损量都在减小。ZHU

R等在Inconel625合金基体上运用激光熔覆技术制备了镍基自润滑涂层NiCrAlY/Ag2O/Ta2O5,结果表明室温下Ag为主要的润滑作用,在350

℃时NiO和Ag共同作用进行润滑,当550

℃时,Ag失去润滑效果,而NiO和CrO2形成的耐磨釉层为熔覆层起到了主要的润滑作用,使其在高温下的耐磨性有很大提高。LU L

X等在Ti6Al4V基板上通过激光熔覆手段制备了不同六方氮化硼(hBN)含量的Ni60-hBN复合镀层,结果表明随着hBN含量的增加涂层的耐磨性和润滑性也在不断的增加,在Ni60-10%hBN涂层在高温(300

℃和600 ℃)下表现出优异的摩擦学行为。LIU X

B等通过激光熔覆手段在NiCr-Cr3C2镍基合金粉末中加入了WS2自润滑粉末,并通过电镀封装防止WS2的分解,结果表明在WS2含量为30%时,涂层在300℃到600℃以内具有良好的润滑和耐磨性。

通过添加自润滑相来达到熔覆层减磨目的主要有以下两种形式:①所加入的软金属、石墨等自润滑相均匀分布在组织内,使得熔覆层的组织整体具有良好的稳定性和润滑性。②加入硫化物,非金属等物质通过物理化学结合的方式在熔覆层的表面形成润滑层及耐磨釉层来达到减磨耐磨的目的。通过自润滑的方式来增加耐磨性在中低温度往往达到较好的耐磨效果,但在较高温度(600

℃以上)自润滑相,耐磨釉层会发生不同程度的分解,导致耐磨机制变化,从而使磨损率提高,耐磨变差。因此,有待进一步开发高温耐磨自润滑减磨材料体系。

稀土元素被称为“工业的维生素”,在镍基合金粉末中加入稀土元素可使熔覆层的性能大为改善,主要作用可细化组织晶粒,减少裂纹、缺陷和气孔、降低熔覆基体稀释率,提高抗氧化能力,使熔覆层具有更好的冶金结合能力等。

NING

Z等将Ni60合金粉末和La2O3混合,利用激光熔覆手段在30CrMnSiNi2A基板上制备了添加稀土元素(Re,La2O3)的镍基复合涂层,结果表明La在枝晶间偏析,限制了次生枝晶的粗化,使熔覆层的表面组织得到细化,显著的减少了熔覆层中地裂纹和气孔,使熔覆层地耐磨性得到极大的提高。ZHANG

G Y等在Ni60合金粉末中加入稀土CeO2利用激光熔覆在6063-Al上制备了镍基合金熔覆层,结果表明在

CeO2含量为5wt.%时,在Ni60熔覆层具有较好的组织和形貌,且减少了裂纹和气孔,尤其是在熔覆层的表面作用更为明显,从而使熔覆层的耐磨性提高。WANG

C等同样在6063-Al表面制备了不同稀土含量的镍基合金熔覆层,结果表明添加4% CeO2、5% La2O3和5%

Y2O3的Ni60熔覆层比Ni60的熔覆层具有更好的形貌特征,气孔和裂纹明显减少,熔覆层的硬度随着熔覆层深度而逐渐减小,且稀土的加入使熔覆层的稀释度增加。CAI

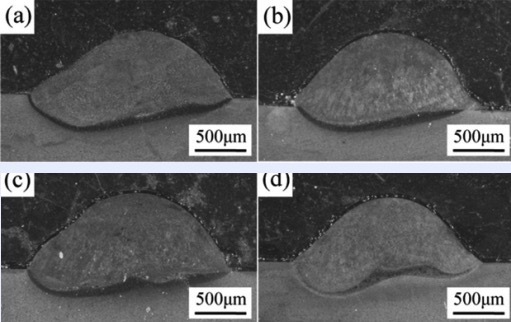

Y等在Cr12MoV钢表面利用激光熔覆手段制备了不同CeO2含量的Ti/Ni复合涂层(见图3),结果表明熔覆层从底部到表面依次是柱状晶、胞状晶、等轴晶,适当的稀土元素使得熔覆层组织细化,并在表面析出较多的TiC颗粒,使得表面的耐磨性提高;过量的稀土元素会污染晶界且导致TiC颗粒过度的烧损,从而降低熔覆层耐磨性。

稀土元素的加入对熔覆层的影响主要有以下特点:①稀土的加入并没有产生新的相,对枝晶的生长产生重要影响,弥散的稀土元素钉扎晶界长大,产生偏析,增加了等轴晶数量,从而达到细晶强化。②稀土对熔覆层晶粒的作用敏感度从顶部到深处越来越弱,熔覆层顶部的晶粒最为细化,涂层表面更加致密,耐磨性硬度最好。③稀土元素的另外一个主要的作用是净化合金晶界,吸附熔覆层中难溶化合物磷、硫等,减少熔覆层缺陷生成,但过量加入则会燃烧晶界。

辅助处理对镍基合金涂层的影响

未经辅助处理的熔覆层往往会存在较大的残余应力、裂纹、气孔等,适当的辅助处理不仅可以减少缺陷的产生,也可以优化熔覆层的性能,随着激光熔覆的发展以及熔覆件性能的要求,辅助处理对激光熔覆镍基合金的研究也在不断深入,常见的对镍基合金熔覆层辅助处理的方式有热处理、电磁场,超声等手段。

FERREIRA A A等研究了基材预热对镍基合金熔覆层的影响,结果表明在基板预热300

℃时对镍基合金熔覆层和基材界面区域有较大影响,减少了熔覆层中有害Laves相的形成,使涂层组织更加均匀。GONG F

B等采用激光熔覆在FV520B钢表面制备了FeCrNi合金熔覆层,研究了热处理对镍基合金的影响,结果表明在1 073 ~ 1 273

K的热处理过程中,二次淬火的作用使基体材料的晶粒得到细化,并使熔覆层与基体结合的硬度软区得到了有效去除;当热处理温度为1 073

K时,熔覆层获得了最大的抗拉强度,但也在一定程度影响了其耐磨性。DURGE

G等在AISI410不锈钢表面熔覆了NiCrBSi合金涂层,并在625℃下热处理了1.5

h,结果表明热处理后的NiCrBSi熔覆层硬度提升约1/3,并且热处理过程中涂层中形成了额外的硼化物、碳化物沉淀,其耐磨性也有明显的提高。

YAO F

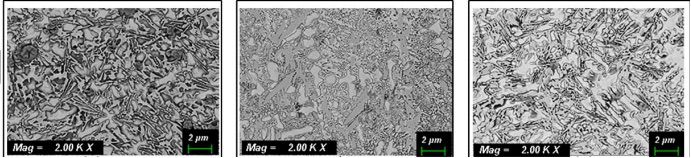

P等为了在不增加强化相的情况下使镍基合金熔覆层的性能最大优化,采用了不同频率的超声辅助对镍基合金熔覆层进行了处理,并使用摩擦磨损试验机对熔覆层进行了硬度和摩擦磨损的测试,实验表明适度的超声频率能显著的细化熔覆层的组织,使熔覆层的硬度和耐磨性得到显著提高,且熔覆层具有良好的细晶粒。HU

G

F等创新性的将电磁和超声叠加辅助处理在镍基合金熔覆层上,并采用有限元分析对熔覆场流体的辅助影响模拟(见图4),模拟结果表明声流改变了熔池的宏观运动,电磁场加剧了熔池的对流,实验结果表明:辅助场的加入细化了组织,内部元素偏析均匀,由于熔池对流加剧,元素偏析被抑制,枝晶生长被打破,进一步细化了组织,与未加辅助场的熔覆层相比,极大的提高了硬度和耐磨性。

无论是单一辅助场,还是复合场均可对镍基合金熔覆层组织性能进行调控,主要的作用机理可分为:①基板预热处理,增加冶金结合,提高熔覆层抗裂性,改善激光熔覆工艺性。②后期热处理,通过退火消除应力集中,进行时效强化,改善熔覆层的组织结构,提高硬度耐磨性。③超声和电磁场的辅助通过增加熔池液体对流,产生枝晶破碎使组织更加均匀,从而细化晶粒,起到增加硬度和耐磨性。

结语与展望

(1)激光工艺参数对镍基合金熔覆层的影响基于合金成分不同和复杂多变不可控量未有规范可循的参考,但可以从激光功率等参数对稀释率、熔覆层几何形状等角度对工艺参数进行调节,对于具体的影响和作用仍需大量的研究和统计学分析去标准化。

(2)微量元素、合金成分、稀土元素对镍基合金的影响具有相辅相成的作用,往往通过细化晶粒、枝晶偏析、固溶强化等单一或共同作用来提高熔覆层性能,不同之处在于稀土的加入往往不会产生新相,而合金元素加入可原位促进新的强化相和增强相来提高熔覆层耐磨性。添加相对于熔覆层的影响已相当成熟,仍需在提高镍基合金熔覆层耐高温、高速摩擦、强腐蚀方面继续深耕。

(3)自润滑相的加入改变了镍基合金熔覆层的磨损机理,在600 ℃以下往往表现出优异的耐磨性,在600 ℃及以上温度润滑相的氧化和耐磨釉层的分解需要进一步优化。

(4)辅助处理可对镍基合金熔覆层组织的细化和残余应力、缺陷的消除具有至关重要的影响,但目前关于镍基合金熔覆层的辅助处理研究还比较少,在定性、定量使用辅助处理熔覆层时仍需做进一步研究。

对镍基合金熔覆层高温耐磨的研究一直在深入,在工艺参数方面可以早日实现规范具体的参考标准,再通过具体的元素强化、自润滑相减磨、辅助处理的多方位优化,有望实现激光熔覆镍基合金涂层优异的耐高温磨损性能,进一步推广其工业应用。

0 留言