聚合物衍生陶瓷(Polymer derived ceramic, PDC)技术是通过在真空、惰性或反应性气氛中对陶瓷前驱体(Preceramic

polymer,

PCP)进行热解来制备碳化物、氮化物和碳氮化物等非氧化物陶瓷。PDC技术的优势在于可以通过分子水平设计实现成分和微观结构的可调节,制备工艺简单且成本低廉。与传统非氧化物陶瓷加工技术相比,其热处理温度较低,仅1000℃左右。由于PDC陶瓷具有优异的力学性能以及耐高温和耐腐蚀能力,一体化成型的复杂形状PDC零部件在航空航天、国防、电子、能源工业等领域有着巨大的应用潜力。

由于PCP前驱体通常是透明含硅树脂混合物,不含陶瓷颗粒,可通过3D打印技术制备各种高精度复杂三维结构,使其打印精度远高于粉末基陶瓷浆料。在众多3D打印技术中,光固化3D打印技术拥有更高成型精度,能打印更复杂精细的结构。尽管目前有各种关于3D打印PDC陶瓷的研究,但是其打印精度通常在100μm以上,仍未充分发挥光固化3D打印技术高精度的优势,且陶瓷产率和力学性能通常较差,无法满足实际应用需求。

近日,南方科技大学葛锜/王荣团队开发了一种具有超高打印精度和高陶瓷产率的PCP前驱体,采用摩方精密nanoArch®S130(精度:2

μm)和microArch®S240(精度:10

μm)3D打印设备,制备了尺寸从亚毫米到厘米的多种复杂三维结构,打印精度高达5μm。PCP前驱体在1100℃真空热解后转化为SiOC陶瓷,陶瓷产率高达56.9%。研究团队设计了一种基于三重周期极小曲面(Triply

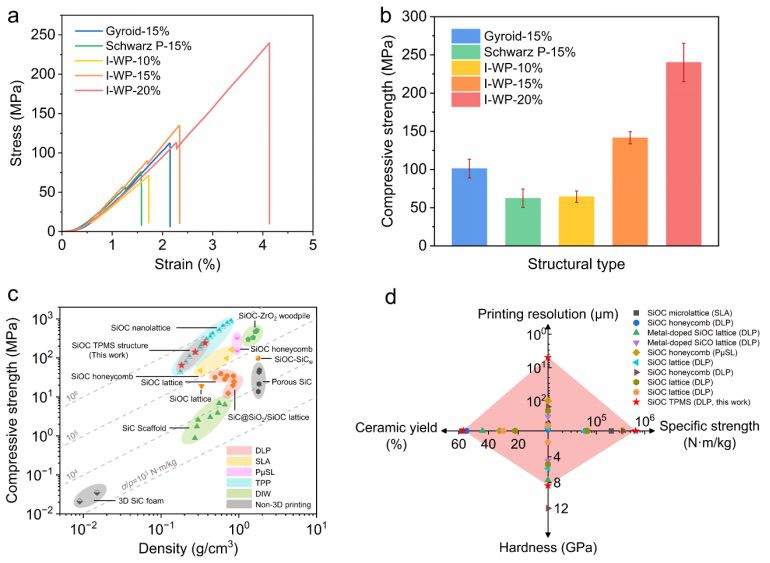

Periodic Minimal Surface, TPMS)的I-WP结构(孔隙率80%),该结构SiOC陶瓷抗压强度高达240

MPa,实际密度仅为0.367 g/cm3,对应比强度为6.54×105

N·m/kg。超高打印精度、优秀的比强度、高陶瓷产率以及复杂高精度零部件的可加工性能,这些特性可极大的促进PDC陶瓷在工程领域和极端环境中的应用。

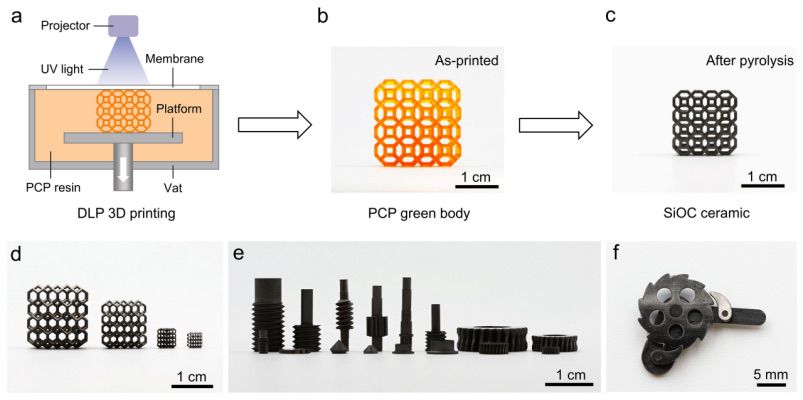

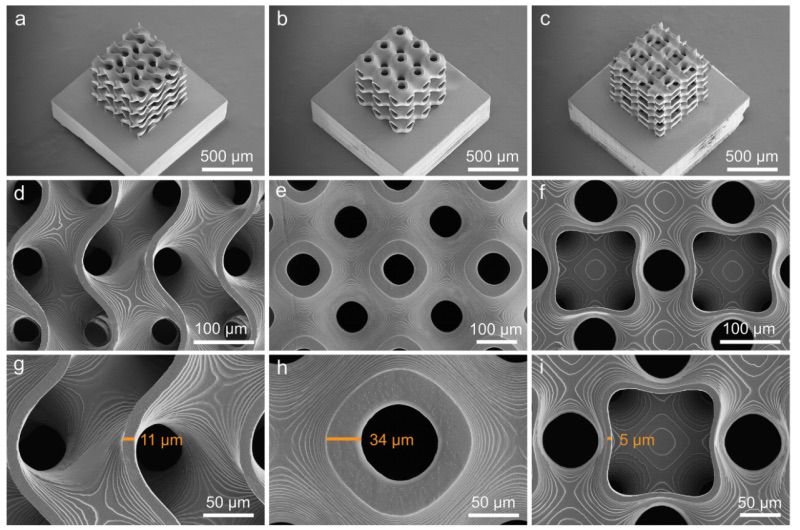

图1中,a-c展示了3D打印聚合物衍生陶瓷流程。采用摩方高精度3D打印设备打印PCP前驱体,将打印所得生坯放入管式炉中,在真空条件下1100℃热解即得到SiOC陶瓷。d展示了3D打印不同尺度陶瓷点阵结构。e-f展示了各种不同尺寸的陶瓷机械零部件,包括螺纹件、齿轮轴、涡轮和棘轮结构等。

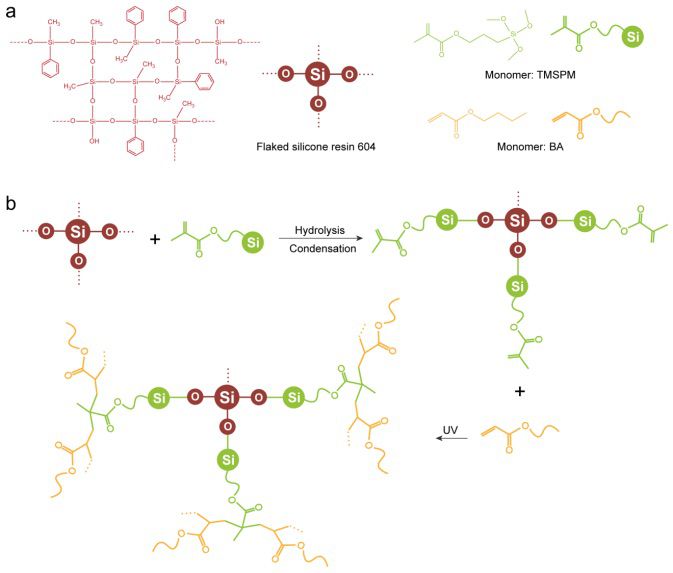

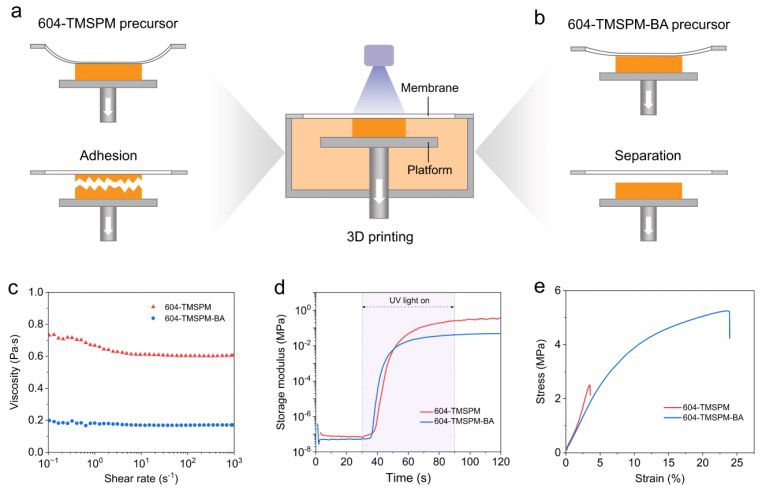

PCP前驱体采用聚硅氧烷SILRES®604、3-(甲基丙烯酰氧)丙基三甲氧基硅烷(TMSPM)和丙烯酸苄酯(BA)为基本原料(图2a),苯基双(2,4,6-三甲基苯甲酰基)氧化膦为光引发剂,苏丹橙G为光吸收剂。TMSPM同时含有“C=C”双键和“Si(OCH3)3”基团。“Si(OCH3)3”基团可水解为硅烷醇,并与聚硅氧烷发生缩合反应,而“C=C”键赋予有机硅树脂光反应活性(图2b)。丙烯酸丁酯(BA)的加入一方面有效降低了体系粘度,另一方面提高了前驱体的光反应活性和生坯力学性能,使其适用于超高精度光固化3D打印(图3)。

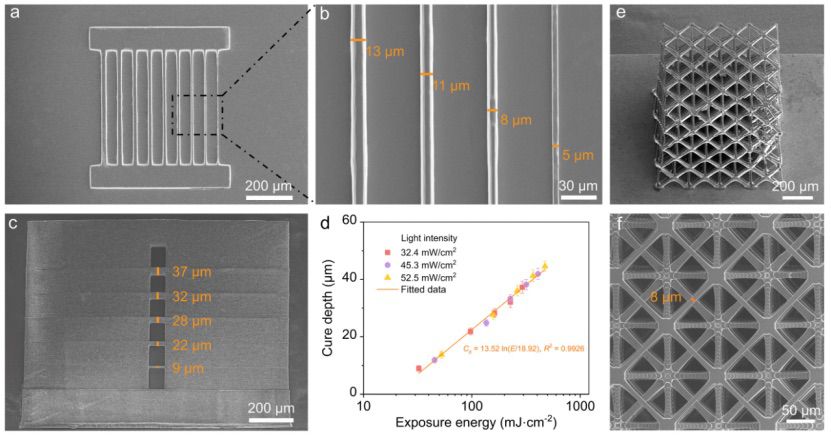

为了展示PCP前驱体的打印精度,研究团队打印了水平阶梯测试面内成型精度和垂直阶梯测量层间成型精度。如图4所示,面内精度高达5μm,层间精度达9μm,可打印杆径为8 μm的octet truss点阵结构。

采用该PCP前驱体可打印各种类型三重周期极小曲面(TPMS)结构。如图5所示,打印Gyroid、Schwarz

P和I-WP结构的总尺寸仅为0.73mm,

I-WP结构的最小壁厚仅为5μm。将这些陶瓷结构与文献报道数据进行对比,在打印精度、比强度、硬度和陶瓷产率等四方面均处于领先水平(图6),其中打印精度为目前DLP/SLA技术打印陶瓷结构精度最高水平。

相关研究成果以“Vat photopolymerization 3D printing of polymer-derived SiOC

ceramics with high precision and high strength”为题发表在增材制造领域顶刊《Additive

Manufacturing》上。本论文第一作者是博士生何向楠,共同一作兼共同通讯作者是研究助理教授王荣,通讯作者葛锜教授。该工作得到了国家自然科学基金委、广东省科技厅和深圳市科创委的大力支持。

原文链接:

https://doi.org/10.1016/j.addma.2023.103889

0 留言